L’hydrogène vert et le rôle clé des membranes

Pour produire de l’hydrogène « zéro émission » capable de propulser des voitures déjà offertes sur le marché, comme les modèles à hydrogène de Toyota, Hyundai ou BMW, on utilise des électrolyseurs à membrane échangeuse de protons (PEMWE) qui séparent l’eau en hydrogène et en oxygène à partir d’électricité renouvelable. Au cœur de ces appareils, une fine membrane polymère laisse passer uniquement les protons, tout en gardant les gaz séparés.

Le défi est que cette membrane est à la fois l’élément central et le maillon faible de l’électrolyseur. Soumise en continu à des attaques chimiques, à des contraintes mécaniques et à des cycles de température, elle peut avec le temps s’amincir, se fissurer ou même se perforer. Dans les cas les plus critiques, l’hydrogène et l’oxygène finissent alors par se mélanger, compromettant la sécurité et le fonctionnement de la cellule.

Dans l’industrie, la membrane Nafion® 115 s’est imposée comme un standard grâce à sa bonne stabilité chimique, mais pour des électrolyseurs vraiment durables, il reste essentiel d’en renforcer la résistance mécanique et thermique sans nuire à ses performances électrochimiques.

Une fine couche d’oxyde de graphène déposée par pulvérisation ultrasonique

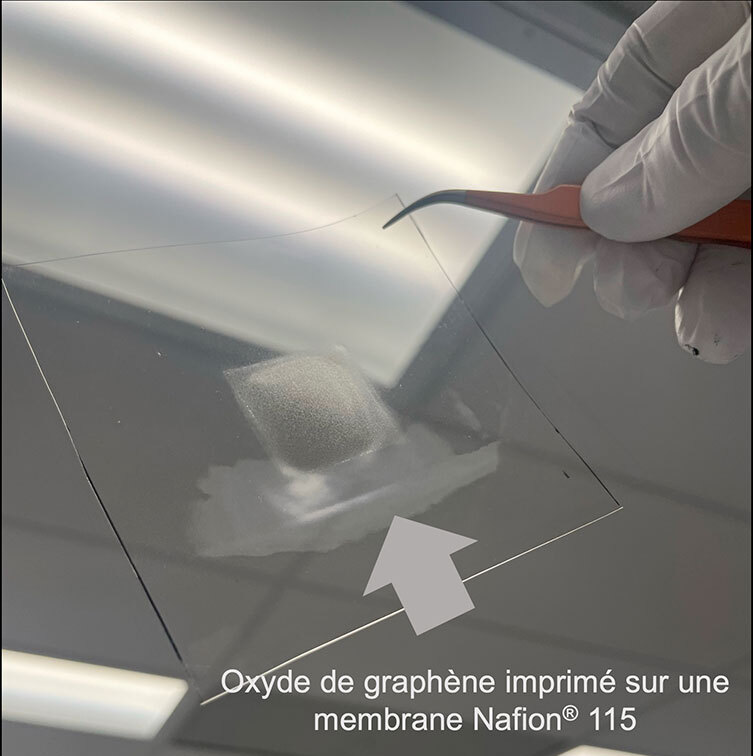

Plutôt que de repartir de zéro en développant une nouvelle membrane, l’équipe de recherche de l’ÉTS et ses partenaires ont opté pour une approche mieux alignée avec les réalités industrielles : partir d’une membrane Nafion® 115 déjà commercialisée et y ajouter une fine couche composite de Nafion® et d’oxyde de graphène (GO).

L’oxyde de graphène est un matériau issu du graphite, reconnu pour sa grande résistance mécanique et sa surface spécifique exceptionnelle. Surtout, il demeure isolant sur le plan électrique, un critère essentiel pour une membrane qui doit laisser circuler les protons sans permettre le passage des électrons. Sa surface riche en groupes oxygénés le rend aussi très hydrophile.

Nous avons d’abord formulé une encre Nafion-GO stable, puis l’avons déposée par pulvérisation ultrasonique sur une ou les deux faces de la membrane, selon les configurations étudiées. Cette technique, déjà largement utilisée dans l’industrie pour la fabrication d’électrodes, permet un contrôle précis de l’épaisseur et la formation d’une couche uniforme d’environ 20 µm, venant s’ajouter aux 127 µm de la membrane Nafion® 115.

Des membranes plus rugueuses, plus hydrophiles et plus résistantes

Une fois la couche composite déposée, les membranes ont été traitées thermiquement et caractérisées avec différentes techniques avancées (AFM, SEM, PiFM, essais de traction, analyses thermogravimétriques, etc.).

Les observations montrent que l’ajout de GO rend la surface beaucoup plus texturée et rugueuse. Cette rugosité augmente la surface de contact entre la membrane et la couche catalytique, ce qui est favorable aux réactions électrochimiques.

Les mesures d’angle de contact confirment également que les membranes Nafion–GO deviennent plus hydrophiles que la Nafion® pure. Cette hydrophilie accrue est importante, car la conduction protonique repose sur la présence d’eau dans la membrane : mieux elle retient l’eau, plus les protons peuvent circuler efficacement.

Sur le plan mécanique, les résultats sont encore plus parlants. Les membranes contenant du GO supportent des contraintes et des déformations nettement plus élevées que les échantillons témoins. Dans certains cas, la contrainte à la rupture et l’allongement avant rupture ont plus que doublé. Autrement dit, la membrane renforcée encaisse beaucoup mieux les efforts sans se déchirer.

Enfin, les analyses thermogravimétriques montrent que la dégradation de la matrice perfluorée commence à des températures plus élevées lorsque du GO est présent. Selon les conditions de traitement, la température de décomposition principale est repoussée d’une trentaine de degrés Celsius, signe d’une meilleure stabilité thermique.

Maintenir les performances électrochimiques malgré une membrane plus épaisse

Renforcer une membrane, c’est bien; mais cela ne doit pas nuire aux performances de l’électrolyseur. Or, augmenter l’épaisseur de 15 à 30 % augmente normalement la résistance au passage des protons.

Pour le vérifier, nous avons testé les membranes dans un électrolyseur PEM sous conditions réalistes (80 °C, jusqu’à 2 A·cm⁻²). Trois configurations ont été comparées à la Nafion® 115 non modifiée :

- couche Nafion–GO côté cathode;

- couche Nafion–GO côté anode;

- couche Nafion–GO des deux côtés.

Résultat marquant : lorsque la couche composite est déposée du côté cathode, la courbe de polarisation est pratiquement identique à celle de la membrane commerciale d’origine, malgré l’augmentation d’épaisseur. La densité de courant à 2,0 V reste du même ordre, et la stabilité sur 14 heures d’essai est comparable.

En revanche, lorsque la couche est placée côté anode ou sur les deux faces, les performances chutent d’environ 9 à 15 %. L’augmentation de l’épaisseur et la modification de l’interface anodique semblent alors pénaliser le transport de protons et les réactions à l’anode.

Vers des électrolyseurs plus durables pour l’hydrogène vert

Cette étude montre qu’il est possible de renforcer mécaniquement et thermiquement une membrane Nafion® 115 tout en conservant les performances électrochimiques, à condition de positionner correctement la couche Nafion–GO, du côté cathode.

Dans la perspective de parcs d’électrolyse à grande échelle – pour alimenter des bus à hydrogène, des trains ou des procédés industriels – prolonger la durée de vie des membranes pourrait réduire les coûts de maintenance et améliorer la fiabilité des systèmes.

L’approche proposée présente un autre avantage : elle repose sur une technique de pulvérisation ultrasonique déjà utilisée dans l’industrie, donc facilement intégrable dans des procédés existants. Les prochaines étapes consisteront à optimiser encore la formulation de l’encre, l’épaisseur de la couche et les conditions de traitement thermique, ainsi qu’à mener des essais de durabilité à long terme.

En bref, une poignée de nano feuillets d’oxyde de graphène, bien dispersés dans la bonne couche et au bon endroit, peuvent contribuer à rendre les électrolyseurs PEM plus robustes – et l’hydrogène vert un peu plus accessible.

Information supplémentaire

Pour plus d’information sur cette recherche, consulter l’article suivant : Ceballos-Alvarez C, Maziar J, Moradizadeh L, Siaj M, Shahgaldi S, Izquierdo R. Enhanced Graphene Oxide-Nafion® membranes for proton exchange membrane water electrolysis. Journal of Membrane Science. 2025 Oct;734:124267. doi: 10.1016/j.memsci.2025.124267.