Protéger les pièces là où elles sont les plus sollicitées

De nos jours, les pièces mécaniques sont confrontées à des environnements de plus en plus complexes. Dans un contexte d’allègement des structures, elles doivent aussi supporter des contraintes mécaniques toujours plus élevées. La défaillance de ces pièces survient souvent par fatigue, en raison de sollicitations répétées et variables, généralement avec l’apparition de fissures en surface, là où les sollicitations sont les plus importantes.

Pour améliorer leur tenue en fatigue, un procédé efficace consiste à renforcer la surface du matériau par grenaillage ultrasonique. Cette technique consiste à projeter des billes en mouvement à l’aide d’un socle vibrant à fréquence ultrasonique dans une enceinte fermée. Ce traitement, dérivé du grenaillage conventionnel, induit une déformation plastique sévère en surface, ce qui a pour effet d’écrouir la microstructure et de générer des contraintes résiduelles de compression, connues pour retarder l’amorçage et la propagation des fissures. On améliore ainsi les propriétés de surface tout en conservant une bonne ductilité au cœur du matériau.

Cependant, les matériaux modernes, souvent plus résistants et moins ductiles, sont plus difficiles à déformer, ce qui peut entraîner la formation de fissures ou de défauts lors du traitement. C’est ici que l’introduction de la température devient une piste prometteuse : en modifiant la température de grenaillage, il est possible de faciliter la déformation plastique, d’activer différents mécanismes de déformation, et ainsi de former de nouvelles microstructures en surfaces avec de nouvelles propriétés mécaniques.

Mais quel est précisément le rôle de la température dans ce traitement? Et comment peut-on l’exploiter pour adapter les performances du matériau aux exigences croissantes des applications industrielles? C’est à ces questions que notre étude s’est attachée à répondre, en explorant l’influence d’un grenaillage ultrasonique réalisé à différentes températures sur un acier inoxydable austénitique 316L. Ce matériau, largement utilisé pour sa résistance à la corrosion, présente toutefois des propriétés mécaniques limitées, pouvant être améliorées par écrouissage, c’est-à-dire par le durcissement résultant d’une déformation plastique qui modifie la microstructure du matériau. Ainsi le 316L constitue un candidat idéal pour le grenaillage.

Des mécanismes de déformations qui évoluent avec la température

La température influence fortement la manière dont un métal se déforme, en particulier en modifiant son énergie de faute d’empilement, une propriété essentielle qui contrôle les mécanismes de déformation activés dans l’acier inoxydable 316L.

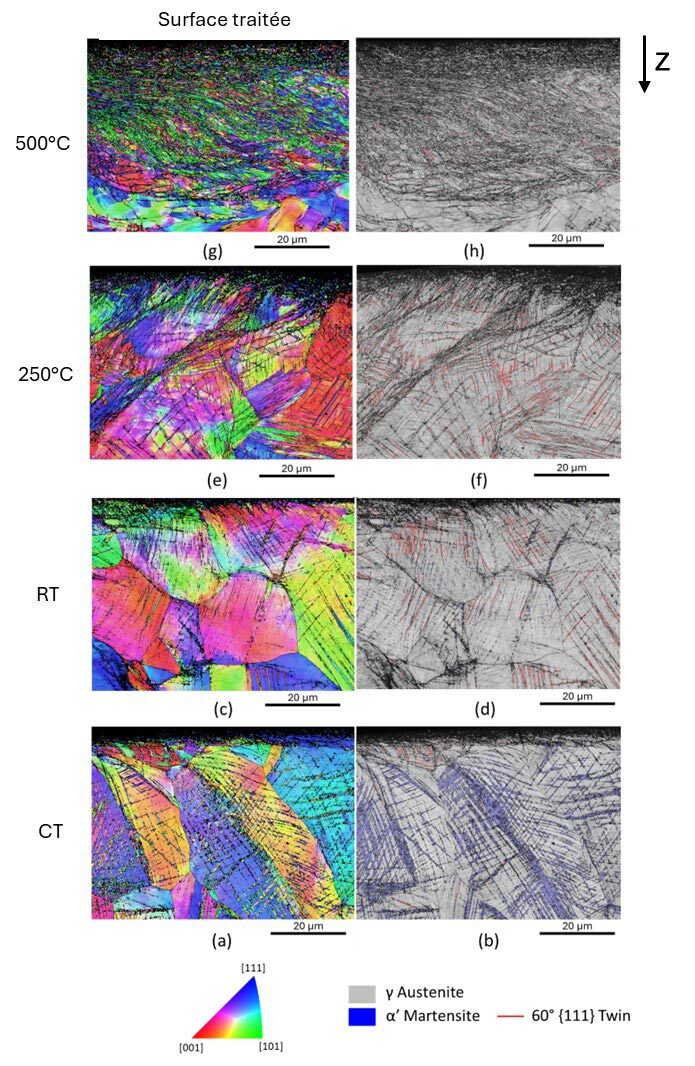

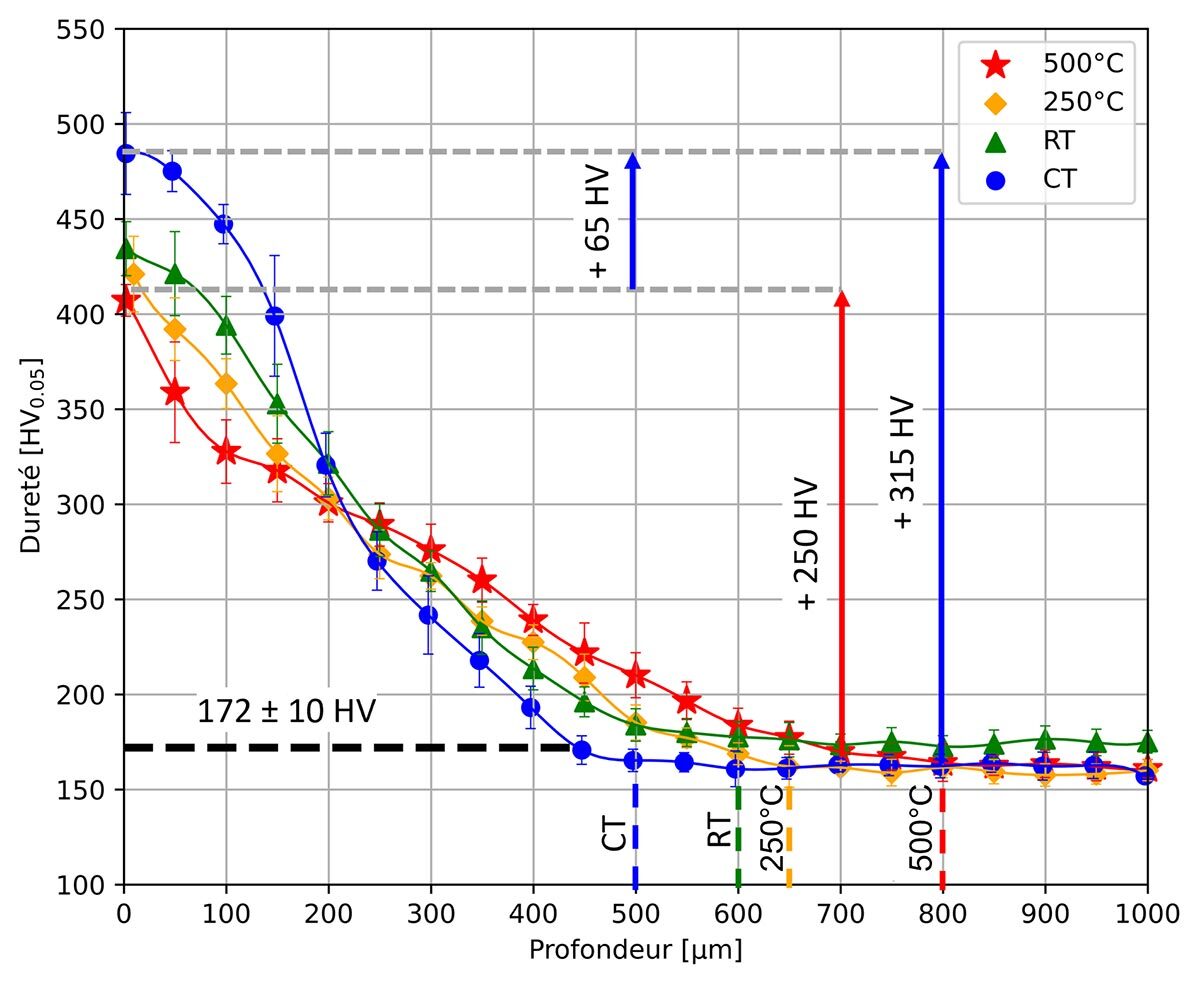

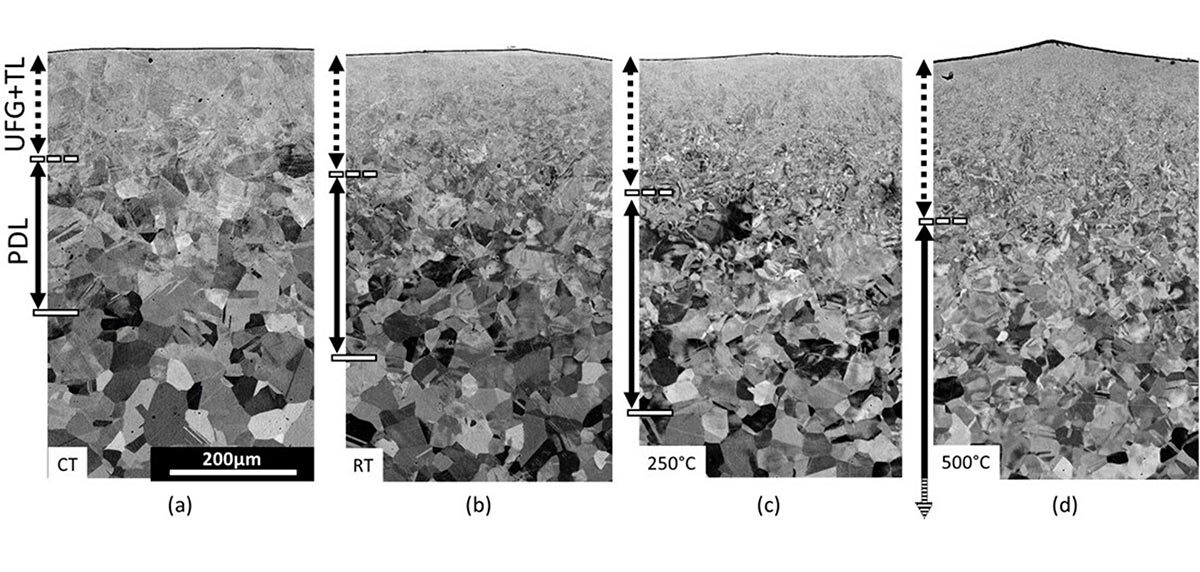

À température ambiante, cette énergie est relativement faible. L’acier se déforme alors principalement par la formation de défauts appelés macles. Cela se traduit par une augmentation de la dureté et l’introduction de contraintes de compression en surface. Toutefois, ces effets restent limités en profondeur.

À très basse température (-130 °C), l’énergie de faute d’empilement diminue davantage, activant un autre mécanisme : la transformation martensitique, un changement de phase de la structure cristalline. Ce phénomène entraîne une augmentation significative de la dureté de surface ainsi que des contraintes résiduelles de compression accrues au détriment de la profondeur affectée.

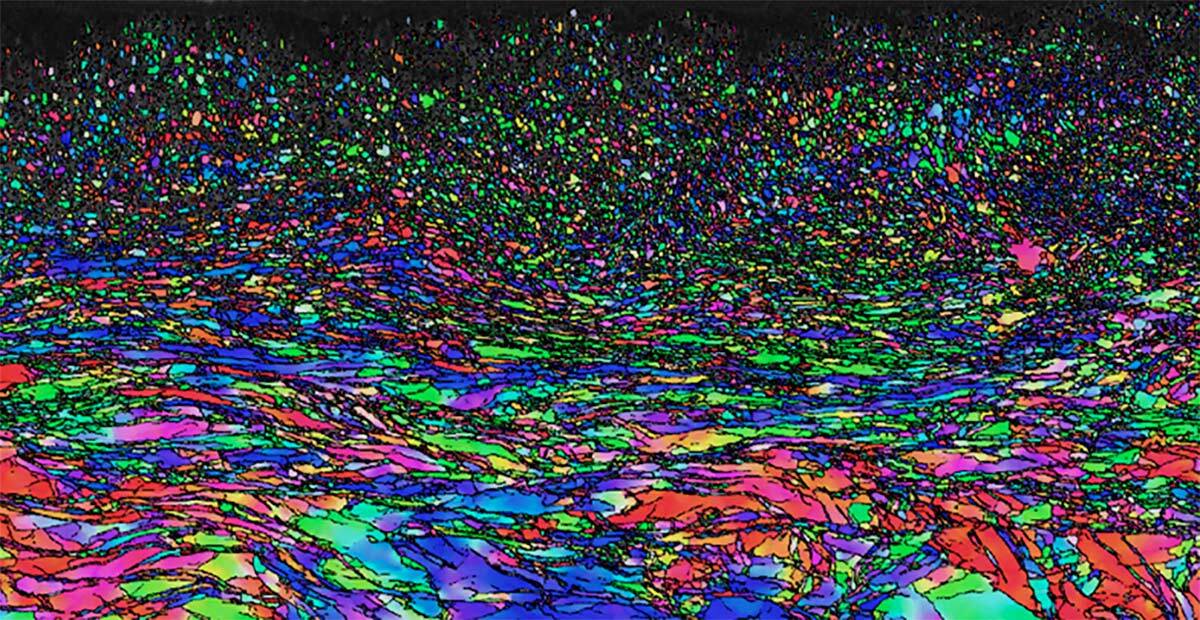

Lorsque le grenaillage est réalisé à haute température (500 °C), l’énergie de faute d’empilement du matériau augmente et les dislocations, qui sont des défauts cristallins responsables de la plasticité du métal, gagnent en mobilité. Sous l’effet combiné de la température et de la déformation, ces dislocations glissent, interagissent et se réorganisent : c’est le phénomène de recristallisation dynamique. Ce processus conduit à la formation d’une nouvelle microstructure plus stable.

Cela a pour effet de réduire le durcissement en surface, mais permet en contrepartie d’augmenter considérablement la profondeur affectée par le traitement. En effet, à cette température, la limite d’écoulement du matériau diminue, ce qui le rend plus facile à déformer en profondeur sous l’action des impacts.

Adapter les performances du matériau à l’usage

Cette étude montre qu’en ajustant la température pendant le grenaillage ultrasonique, il est possible de personnaliser les propriétés du matériau. Un traitement cryogénique (froid) est idéal pour renforcer la dureté de surface sur de faibles épaisseurs, utile pour des pièces soumises à l’usure. À l’inverse, un traitement à chaud favorise un renforcement mécanique en profondeur, avec la formation d’une microstructure recristallisée plus stable, potentiellement mieux adaptée aux sollicitations en fatigue, avec une meilleure résistance à l’endommagement cumulatif.

Conclusion

La température est un paramètre clé pour contrôler les effets du grenaillage ultrasonique sur l’acier inoxydable 316L. En agissant sur les mécanismes de déformation activés, elle permet de moduler à la fois la microstructure, la dureté et les contraintes résiduelles de compression du matériau. Cette approche ouvre de nouvelles perspectives pour l’ingénierie de surface, notamment dans les secteurs exigeants comme l’aéronautique, le biomédical ou l’énergie.

Information supplémentaire

Pour plus de détails sur cette recherche, consulter l’article suivant :

Yann Austernaud, Marc Novelli, Philippe Bocher, Thierry Grosdidier, Effect of shot peening temperature on the microstructure induced by surface severe plastic deformation on an austenitic stainless steel, Journal of Materials Processing Technology, Volume 339, 2025, 118823, ISSN 0924-0136,