Les technologies numériques transforment rapidement les chaînes d'approvisionnement, influençant la fabrication, le transport et la livraison des produits. Parmi ces innovations, le jumeau numérique (Digital Twin, DT) s'est imposé comme l’outil qui permet d’améliorer la visibilité et la prise de décision. Un DT est un modèle virtuel qui se met à jour en temps réel à mesure que changent les conditions physiques. Autrefois considérés comme avancés ou expérimentaux, les DT sont de plus en plus accessibles grâce aux améliorations apportées aux capteurs, à la connectivité et à l'analyse des données. Nous décrivons ici les DT, leur importance et leur apport à des chaînes d'approvisionnement plus résilientes et efficaces.

Qu'est-ce qu'un jumeau numérique?

Un DT est une réplique numérique vivante d'un actif ou d'un processus physique. Il reçoit en continu des données provenant de machines, de véhicules, de systèmes d'entreposage et de capteurs. À mesure que l'environnement physique change, le DT se met automatiquement à jour, permettant aux utilisateurs de visualiser les performances, de tester des scénarios et d'identifier des améliorations sans perturber les opérations quotidiennes. Un exemple simple de ce processus est l’application de navigation qui met à jour votre itinéraire en fonction du trafic. Un DT fonctionne de la même manière, mais au lieu d'aider un seul conducteur, il aide l’ensemble des chaînes d'approvisionnement. Il peut montrer les effets d'un retard dans un port, d'une panne de machine dans une usine ou d'un changement soudain de la demande sur les opérations en aval.

Brève histoire des jumeaux numériques

Bien que le terme « jumeau numérique » soit relativement nouveau, le concept remonte à plus de 50 ans. En 1970, la NASA a utilisé une réplique virtuelle du vaisseau spatial Apollo 13 pour diagnostiquer, depuis le sol, les problèmes rencontrés pendant la mission. En 2003, le concept s'est étendu à la gestion du cycle de vie des produits afin d'aider les ingénieurs à simuler et à optimiser des produits complexes.

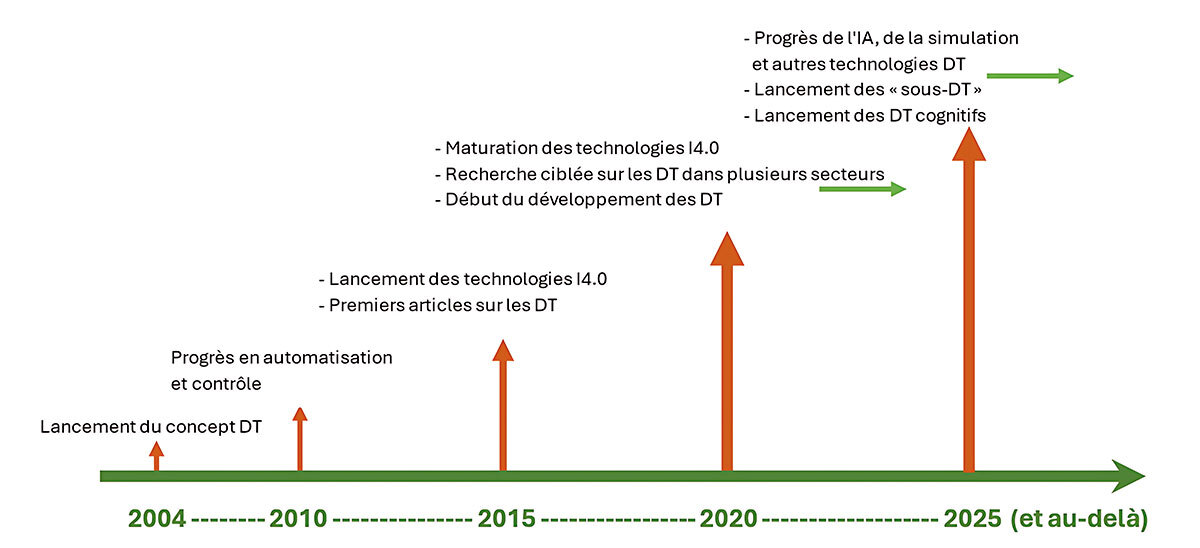

La figure 1 présente le calendrier des progrès réalisés entre 2004 et 2025, et au-delà. Tout commence avec les premières avancées en automatisation et en contrôle, suivies par l'introduction des technologies de l'Industrie 4.0 (I4.0) vers 2010, lorsque les premiers articles sur les DT ont fait leur apparition. En 2015, les technologies I4.0 arrivent à maturité et la recherche sur les DT s'étend à plusieurs secteurs, marquant le début d'un développement actif des DT. Vers 2020, l'adoption des DT s'accélère et ses applications se développent dans tous les secteurs. Le domaine évolue vers des formes avancées de DT, notamment les sous-DT et les DT cognitifs, grâce aux innovations en IA, en simulation et en technologies numériques connexes.

Après 2014, les progrès réalisés en Internet des objets (IdO), infonuagique, analyse de données et autres technologies I4.0 accélèrent le développement des DT. Aujourd'hui, les DT servent de plus en plus dans les secteurs comme la fabrication, l'énergie, la construction, les transports et la logistique, ce qui en fait l'une des technologies les plus influentes de l'I4.0.

L'importance des DT pour les chaînes d'approvisionnement

Les chaînes d'approvisionnement sont plus interconnectées et vulnérables que jamais. Elles affrontent des défis comme les pénuries de matériaux, les retards de transport, les réglementations environnementales, les pandémies et les changements rapides de la demande. Les outils de planification conventionnels reposent souvent sur des données historiques, ce qui ne permet pas toujours de prévoir les évènements en temps réel.

Les DT offrent la visibilité et la prévisibilité. Les organisations peuvent utiliser un DT pour simuler des scénarios hypothétiques, identifier les goulots d'étranglement ou tester des perturbations potentielles tout au long de la chaîne d'approvisionnement. Par exemple, si une expédition est retardée, le DT peut recommander d'autres itinéraires pour minimiser les coûts et l'impact sur le service. Si une chaîne de production ralentit, il peut estimer l’incidence sur les niveaux de stock et les commandes.

Les DT améliorent également la collaboration. Les fournisseurs, fabricants et partenaires de transport partagent l'accès au même modèle numérique et acquièrent une compréhension commune des performances du système, ce qui réduit l'incertitude et améliore la coordination.

Le fonctionnement des jumeaux numériques

Plusieurs technologies travaillent ensemble pour la prise en charge de la fonctionnalité DT :

- Les capteurs IdO collectent des données en temps réel (emplacement, température, état des équipements).

- L'infonuagique stocke et traite de grands volumes d'informations.

- Les systèmes cyber-physiques connectent les machines physiques à leurs répliques numériques.

- L'analyse des données et l'IA dégagent les tendances et prédisent les résultats.

- Les outils de simulation recréent le comportement réel de la chaîne d’approvisionnement dans un environnement virtuel.

Ces composants créent une boucle de rétroaction continue entre les mondes physique et numérique. Plus les données sont complètes et précises, plus le DT devient puissant.

Comprendre les jumeaux numériques dans les chaînes d'approvisionnement

Les trois couches du DT dans les chaînes d'approvisionnement :

- Couche physique : Fournisseurs, chaînes de production, réseaux logistiques et centres de distribution.

- Couche numérique : Représentation virtuelle des systèmes physiques. Permet la mise à jour en continu à mesure que de nouvelles données arrivent.

- Couche de modélisation des données : Permet de tester différents scénarios, de prédire les résultats et de faciliter la prise de décision à partir d'analyses et de simulations.

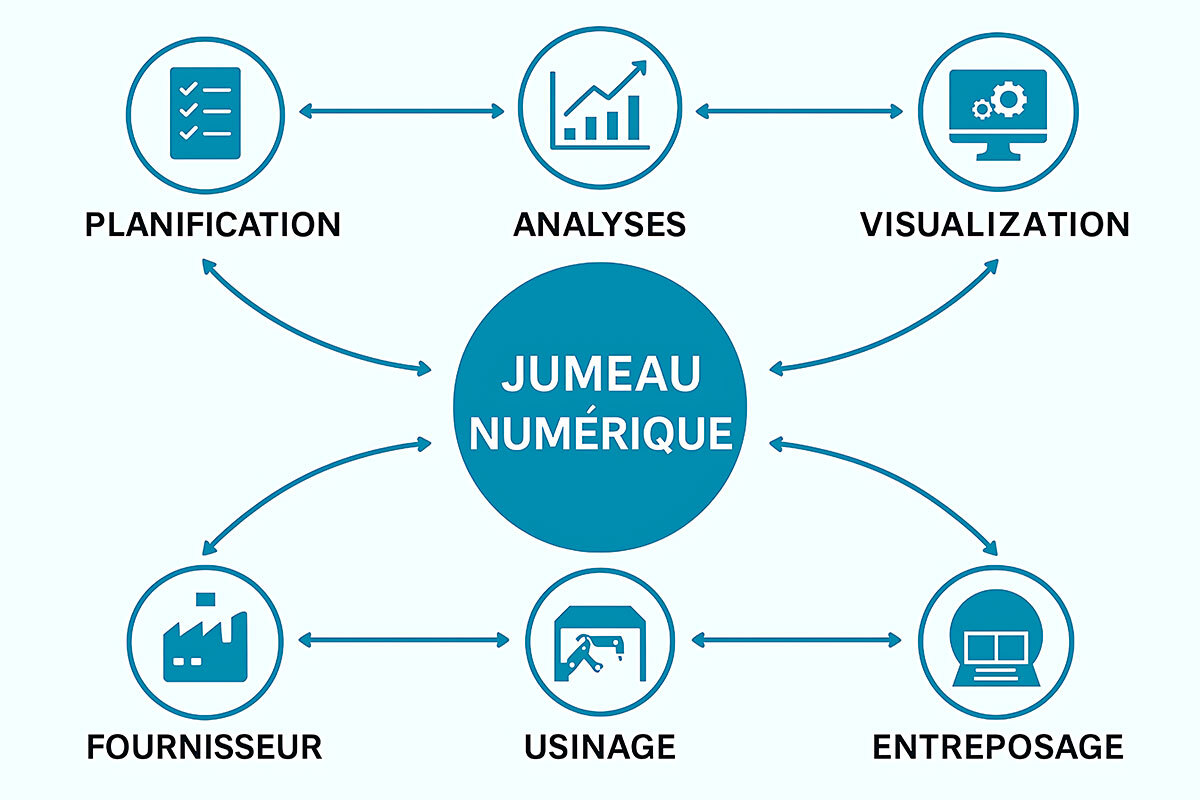

Les organisations peuvent adopter ce cadre progressivement. On commence souvent par un seul processus, entrepôt ou unité de fabrication, puis on étend progressivement le DT à l’ensemble de la chaîne d'approvisionnement. La figure 2 illustre un DT en tant que pôle central qui relie et améliore les différentes parties d'une chaîne d'approvisionnement ou d'un système industriel. En créant une représentation virtuelle des opérations du monde réel, un DT facilite la planification, l'analyse et la visualisation, tout en reliant des secteurs clés tels que les fournisseurs, la fabrication et l'entreposage. Ce modèle interconnecté permet aux organisations de surveiller les performances, de prévoir les résultats et de prendre de meilleures décisions tout au long du processus.

Défis et opportunités

L'implantation d'un DT comporte des défis. Des données de haute qualité en temps réel sont essentielles, mais trop d'organisations s'appuient encore sur des fichiers manuels, ou des systèmes obsolètes. La cybersécurité est également une préoccupation, en particulier lorsque les données transitent entre plusieurs partenaires. L'interopérabilité entre les systèmes et la formation des employés exigent aussi une attention particulière. Néanmoins, ces obstacles s’amenuisent à mesure que la technologie devient plus accessible. De nombreuses entreprises considèrent désormais le DT comme essentiel pour améliorer l'efficacité, réduire les risques et renforcer la durabilité.

L'avenir des DT dans les chaînes d'approvisionnement

Les DT sont une étape importante vers des chaînes d'approvisionnement plus adaptatives, résilientes et respectueuses de l'environnement. Ils permettent aux organisations d'anticiper les problèmes, de réduire le gaspillage et de réagir rapidement aux perturbations. Alors que les appareils IdO, les plateformes d'analyse et l'automatisation progressent, les DT deviennent un élément central de la future chaîne d'approvisionnement.

Complément d'informations

Pour plus d'informations sur cette recherche, veuillez consulter l'article suivant : Syed Adeel Haneef Zaidi, Sharfuddin Ahmed Khan, Amin Chaabane, Unlocking the potential of digital twins in supply chains: A systematic review, Supply Chain Analytics, Volume 7, 2024, 100075, ISSN 2949-8635.