Défi de conception structurale pour un catamaran Class-C

L’image d’en-tête provient des auteurs. La licence CC de Substance s’applique.

Sous la loupe des chercheurs depuis un certain moment déjà, la fabrication additive fait enfin son apparition dans l’industrie qui en évalue le potentiel. Ce procédé de mise en forme est accommodant pour les conceptions personnalisées à usage unique et l’équipe RAFALE a voulu évaluer la faisabilité structurale de cette technologie de pointe afin de l’intégrer au second prototype de catamaran Class-C de l’École de technologie supérieure (ÉTS). Cet article montre le processus de création d’un composant de liaison structurale issue de la fabrication additive, dont le but est de joindre des tubes elliptiques construits en fibre de carbone qui font partie de la traverse maîtresse du catamaran. Le composant, réalisé à partir d’un alliage d’aluminium de type AlSi10Mg, a été mis en forme à l’aide de la méthode de fusion sélective au laser (FSL) sur lit de poudre.

Introduction

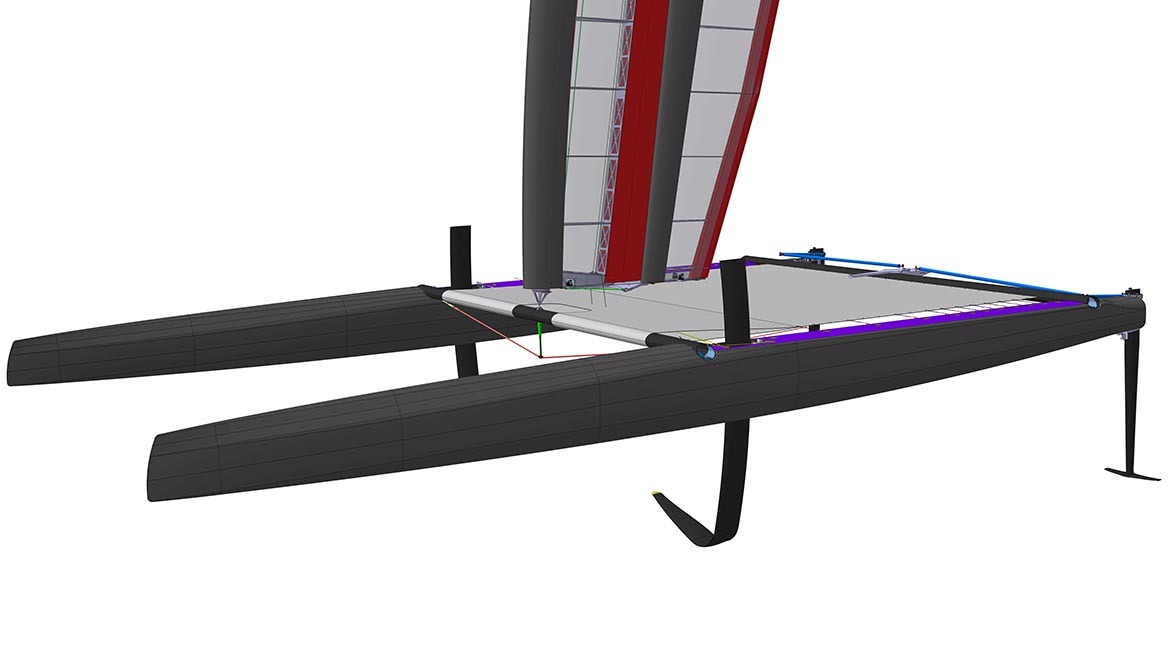

Figure 1 Catamaran Class-C

La simplicité d’un catamaran Class-C repose sur la qualité de ses composants permettant d’obtenir une synergie irréprochable à l’ensemble. Ainsi, pour arriver à confectionner une nouvelle embarcation volante, les membres de l’équipe RAFALE ont collaboré avec la Chaire de recherche de l’ÉTS sur l’ingénierie des procédés, des matériaux et des structures pour la fabrication additive et le Laboratoire sur les alliages à mémoire et système intelligent (LAMSI). Les défis structuraux imposés par la fabrication additive (FA) sont vraiment importants et pour en tirer pleinement profit, des connaissances particulières sont nécessaires.

Les catamarans class-C

L’équipe Rafale est un club scientifique et technologique de l’ÉTS regroupant des étudiants passionnés de nautisme pratiquant la voile sportive à l’université et qui, ont eu l’ambition de réaliser leur propre embarcation. C’est dans un élan audacieux que la conception du premier prototype multicoque de l’ÉTS a vu le jour au courant de l’année 2013. Ce projet a été un remarquable tremplin vers la participation au Championnat du monde des Class-C, la « Little Cup », en septembre 2015.

Depuis les 50 dernières années, les performances des catamarans Class-C ne cessent de s’améliorer en tirant profit d’une ressource énergétique bien connue : le vent! Originaires des pirogues océaniennes, ces embarcations sont aujourd’hui munies d’une aile rigide, de forme aérodynamique, et de dérives portantes leur permettant littéralement de voler au-dessus de l’eau et d’atteindre des vitesses frôlant les 60 km/h. Manipulés par de navigateurs talentueux, ces prototypes nautiques ont la réputation d’être de véritables plates-formes d’innovation technologique à petite échelle.

Motivée par l’expérience acquise lors du dernier championnat de 2015, l’équipe a souhaité poursuivre son aventure en créant une nouvelle version plus compétitive de son prototype nautique : Le RAFALE II.

La création et les opportunités technologiques

Figure 2- A : Composant structural, B : Traverse avant, C : Martingale, D : Pied de mât, E : Tensionneur

Rafale, en tant que club étudiant fait face à des défis particuliers, différents des autres équipes de la « Little Cup ». Par exemple, son budget est 26 fois inférieur à celui de l’équipe gagnante de la coupe précédente : ses choix se doivent d’être judicieux et stratégiques. De plus, pour arriver à confectionner une embarcation nautique de haute performance, il importe que tous les composants soient parfaitement intégrés les uns avec les autres.

Comme la traverse maîtresse de la prochaine embarcation sera constituée de deux tubes elliptiques laminés en fibre de carbone, le défi réside en la réalisation d’un joint central uni au reste du catamaran. Cette pièce de jonction structurale sera le cœur métallique d’un assemblage composite devant supporter l’aile, lier les coques et apporter de la rigidité à la plate-forme.

À cette étape, la fabrication additive est nettement plus appropriée que les procédés classiques de fabrication puisqu’elle permet de réduire le temps de fabrication ainsi que les ressources effectives de l’équipe. Mais surtout, cette technologie a permis d’optimiser la structure du catamaran en fusionnant certaines pièces de l’ensemble final.

Un processus de collaboration itératif

Figure 3-vue en coupe de la pièce lors du processus de conception; de la version préliminaire (gauche) à la version finale (droite). Les traits évolutifs importants sont illustrés par des couleurs : des cavités internent en jaune, l’attache pour dérive portante en bleu, le trou d’assemblage d’un pôle d’ajustement en vert.

La fabrication additive permet de réaliser presque toutes les géométries imaginables. En revanche, une conception rigoureuse est nécessaire en raison des nombreux facteurs qui viennent influencer les propriétés mécaniques du composant final. Par exemple, des microfissures internes causées par l’oxydation du métal peuvent survenir au moment du procédé de fusion (1). Ces caractéristiques doivent être considérées lors de la conception. Pour un catamaran Class-C, une valeur statique de 15 000 N de compression de l’aile rigide vers le socle du mât est une bonne valeur de départ. À cela s’ajoutent les charges de tension de la plate-forme, de la torsion des coques, du poids de l’équipage et l’enfournement possible de l’embarcation. Compte tenu de la méthode de fabrication, des propriétés de l’alliage d’aluminium AlSi10Mg (E « Le module de Young est la constante qui relie la contrainte de traction ou de compression et le début de la déformation d’un matériau élastique isotrope ». Réf. Wikipédia.de 70 GPa, YS« La limite d’élasticité est la contrainte à partir de laquelle un matériau arrête de se déformer d’une manière élastique, réversible et commence donc à se déformer de manière irréversible. » Réf. Wikipédia. de 230 MPa, élongation à la rupture 12 %) et des charges résultantes sur le composant de liaison, une contrainte statique maximale de 100 MPa a été établie.

Figure 4-De gauche à droite :

1-Début du processus de conception réalisé à partir d’une étude topologique.

2-Vue de perspective illustrant le model numérique final.

3-Représentation des forces et moments définissant la situation de l’assemblage.

4-Contraintes que subira le composant.

Inspiré par une étude topologique réalisée à l’aide du logiciel Altair hyperWorks, le modèle final est principalement creux et muni de parois évolutives suivant les contraintes internes du composant. Des raidisseurs ont été ajoutés afin de refléter parfaitement les déplacements prévus des tubes en fibres de carbone (déplacements combinés non linéaires de 5,3 cm). La surface extérieure, ressemblant à celle d’une balle de golf, assure les spécifications requises pour un assemblage par collage.

Fabrication additive du composant de liaison

Figure 5 -Récupération des composants de liaison à la suite du procédé de fusion sélective au laser.

La technologie de FA employée pour fabriquer le composant de liaison consiste à fusionner les particules de poudre d’un métal à l’aide d’un laser (2). Ainsi, l’objet tridimensionnel est le résultat d’une superposition de plusieurs couches de métal dont l’épaisseur d’une seule est équivalente au diamètre d’un cheveu humain (50 à 100 µm).

La préparation du modèle pour la fabrication est primordiale et sert à évaluer les éléments influençant le résultat final. En prévision de la réalisation des essais d’usinage et d’anodisation, deux copies de ce composant ont été réalisées selon une orientation verticale. Bien que prenant plus de temps à l’impression, cette orientation a permis de réduire la quantité de supports à intégrer au modèle. Les supports sont utiles pendant le procédé puisqu’ils préviennent les risques d’affaissement de la géométrie tout en permettant de diffuser la chaleur. Pour finir, le composant, d’une masse finale de 1200 g, a subi un traitement thermique à 300 °C pendant 2 heures afin de relâcher les contraintes résiduelles générées pendant le procédé.

Conclusion

Figure 6 – Produit fini : le composant de liaison structurale

Bref, les connaissances particulières de la fabrication additive continuent d’être acquises par l’expérience au sein de l’équipe. Faites à partir d’acrylonitrile styrène acrylate (ASA), les âmes structurales des safrans (ce qui permet la direction du catamaran) ont également été réalisées par FA. Dans ce contexte, le procédé était de l’extrusion de matériau (FDM) mis en forme à partir de la machine 900mc de la compagnie Stratasys. Bien que la conception soit terminée et la fabrication toujours en cours, les membres de l’équipe souhaiteraient participer à la « Foiling Week » qui aura lieu du 15 au 22 février 2018 à Miami.

Remerciement

Les auteurs remercient Julien Chaussée et Louis Chevallier pour leur soutien et expertise au moment de l’élaboration des modèles numériques pour les analyses par éléments finis ainsi que Gabriel Caron pour sa participation au processus de conception. Ils remercient également les membres actifs de l’équipe RAFALE de l’été 2017 pour leur détermination.