Les lacunes des robots industriels spécialisés

Dans l’industrie manufacturière moderne, les bras robotiques sont devenus la pierre angulaire de nombreuses chaînes de production. Cependant, la plupart des robots industriels fonctionnent en silo. Autrement dit, un robot est affecté en permanence à une tâche spécialisée (c’est-à-dire à une seule machine ou une seule station). Dans les chaînes de production paramétrables, fonctionnant par lots, cette configuration manque de flexibilité. Si une machine termine sa tâche plus tôt que prévu, le robot reste inactif; si un robot tombe en panne, toute la chaîne s’arrête.

Bien que divers groupes de recherche aient tenté d’utiliser des ensembles de robots mobiles pour résoudre ces problèmes, la plupart des systèmes actuels reposent sur une unité centrale de gestion qui indique à chaque robot où aller et quoi faire. Cette approche crée un point de défaillance unique : si le serveur central tombe en panne, tout le plancher est paralysé. Pour une usine véritablement robuste et adaptative, il faut des robots aptes à prendre eux-mêmes les décisions et à s’adapter dynamiquement.

L’apprentissage décentralisé pour essaims de robots collaboratifs

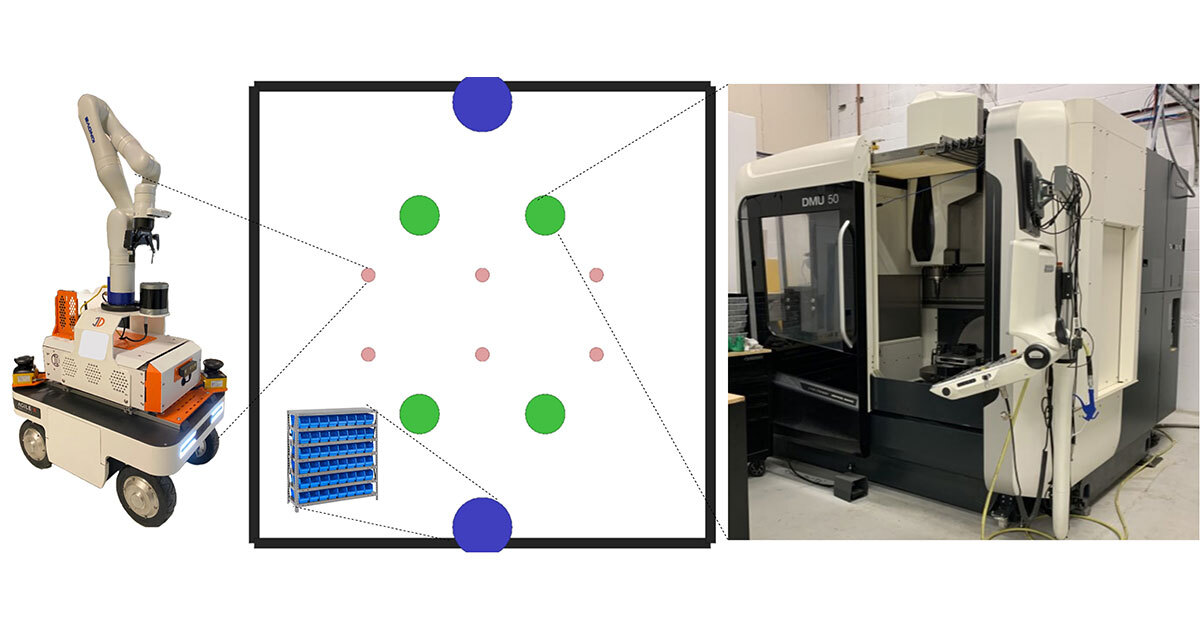

Dans le cadre de nos travaux (AB-MAPPO [1] et SMAPPO [2]) nous avons exploré l’IA pour la répartition décentralisée des tâches et la navigation dans un système multirobot. Ainsi, dans une usine, un essaim de manipulateurs mobiles (véhicules terrestres autonomes dotés de bras robotiques) peut assister plusieurs machines de production. Chaque robot prend des décisions de façon indépendante, d’après son observation de l’usine, pour déterminer vers quelle machine se diriger, la façon de s’y rendre pour récupérer une pièce finie et où la déposer.

AB-MAPPO repose sur la technique d’apprentissage interactif MARL (Multi-Agent Reinforcement Learning), où un groupe d’agents IA apprend en interagissant avec l’environnement. Ils reçoivent des récompenses pour avoir livré des pièces et des pénalités lorsqu’ils heurtent des murs ou des coéquipiers. Jusqu’à présent, les modèles appris se limitaient surtout à des simulations très éloignées de la réalité et à des problèmes fictifs. Le manque de réalisme était souvent lié à des hypothèses simplificatrices formulées pour rendre le monde intelligible. Avec AB-MAPPO, nous avons d’abord conçu un nouvel encodeur d’informations fondé sur une technique d’IA appelée « attention multi-têtes ». L’encodeur aide un système à se concentrer sur les parties les plus importantes des informations qu’il observe, tout comme les humains peuvent focaliser leur attention sur ce qui compte le plus. Des évaluations approfondies ont démontré que cet ajout permet non seulement au modèle de résoudre un problème réaliste complexe de manutention manufacturière, mais aussi d’augmenter les livraisons et d’améliorer l’utilisation des ressources, tout en étant plus sûr que la technique établie d’apprentissage multi-agent (MAPPO).

Un seul cadre d’apprentissage pour les usines de toutes tailles

Il reste que la mise à l’échelle à différentes tailles de flotte de robots n’était pas suffisamment robuste. Notre travail (SMAPPO) offre une autre percée importante grâce à un modèle de taille invariante des entrées. Auparavant, une IA entraînée pour une usine équipée de cinq machines ne pouvait pas en gérer une sixième sans « se casser » dû au changement de la quantité de données entrantes. Il fallait investir à nouveau les ressources nécessaires pour réentraîner tout le système à partir de zéro. SMAPPO propose un encodeur d’observation novateur permettant de gérer un nombre illimité de robots, de machines ou de zones d’entreposage sans nécessiter de réentraînement, tout en restant décentralisé.

Pour atteindre cette flexibilité, au lieu d’essayer de mémoriser toute l’usine, SMAPPO regroupe les objets par type : « ensembles de robots », « machines de production » et « zones d’entreposage ». Le système emploie un encodeur distinct pour chaque type d’entité. L’encodeur apprend donc à se concentrer uniquement sur les informations les plus pertinentes de ce groupe et à les résumer dans une image de taille fixe, quel que soit le nombre de membres du groupe. Ensuite, le système combine ces cartes mentales condensées pour prendre des décisions éclairées. Cette approche permet au robot de conserver une carte mentale globale de taille fixe, quel que soit le nombre de robots, de machines ou de zones de stockage dans la pièce.

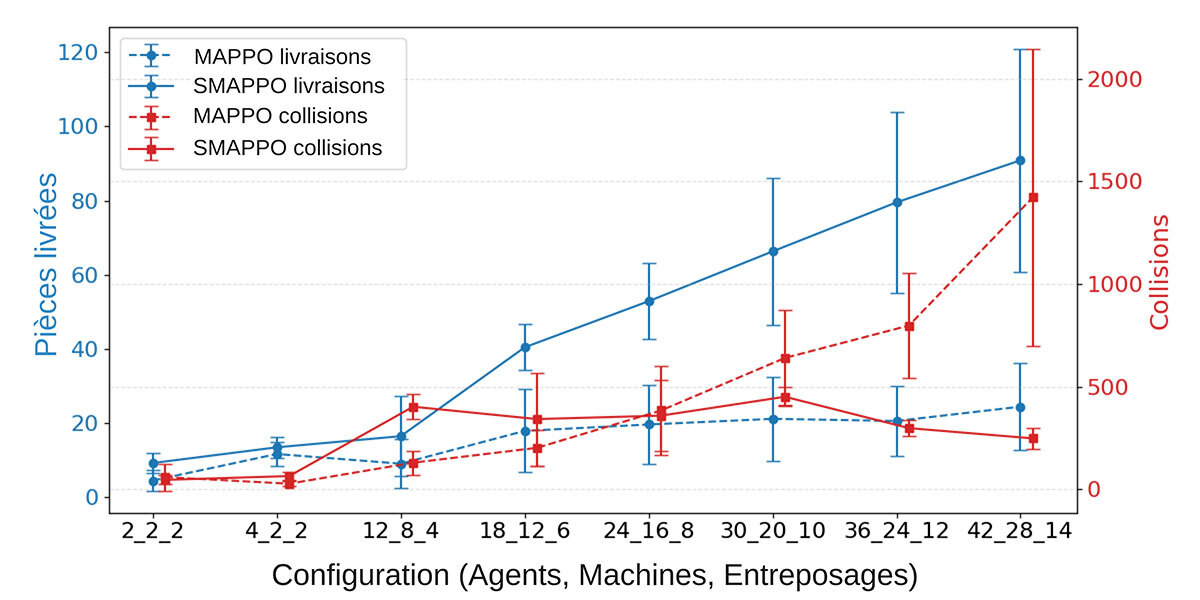

Pour démontrer le potentiel de ces contributions, le groupe de recherche a optimisé un simulateur à grande vitesse (VMAS) afin d’exécuter des scénarios complexes avec jusqu’à 100 robots à la fois. Comparé à MAPPO, SMAPPO a permis d’obtenir des gains de productivité considérables, dont une augmentation de livraison de pièces pouvant atteindre jusqu’à 61 % dans le scénario à grande échelle. En plus d’une capacité d’adaptation inégalée, lors de tests d’apprentissage à partir de zéro (zero-shot), où on place le modèle dans des scénarios à plus grande échelle que ceux déjà vus pendant l’entraînement, SMAPPO effectue près de quatre fois plus de livraisons que le modèle MAPPO par défaut. De plus, SMAPPO a démontré un niveau de sécurité supérieur, soit moins d’un cinquième des collisions observées avec MAPPO, ce qui correspondrait à un nombre nettement inférieur de freinages d’urgence dans des conditions réelles.

Vers des usines intelligentes flexibles, sûres et véritablement adaptatives

Cette recherche fait passer l’IA de simple jeu (comme StarCraft ou le soccer numérique) à des scénarios réalistes et adaptés à l’industrie. Comme SMAPPO peut augmenter ou réduire instantanément de taille, une usine peut augmenter ou réduire sa production en fonction de la demande sans nécessiter de reprogrammation coûteuse. En créant des robots capables à la fois de prise de décision indépendante et de collaboration, ces travaux ouvrent la voie à un avenir où une multitude d’assistants autonomes pourront naviguer sur un plancher d’usine achalandé, livrer des matériaux et gérer des tâches aussi naturellement qu’une équipe d’experts humains.

Références

[1] Abdalwhab Bakheet Mohamed Abdalwhab, Giovanni Beltrame, Samira Ebrahimi Kahou, and David St-Onge. "Attention-Based Multi-Agent RL for Multi-Machine Tending Using Mobile Robots." AI 6, no. 10 (2025): 252.

[2] Abdalwhab Bakheet Mohamed Abdalwhab, Giovanni Beltrame, and David St-Onge. "Scalable Multi-Agent Reinforcement Learning Framework for Multi-Machine Tending." IEEE Robotics and Automation Letters, 11(3), 3135-3142. doi: 10.1109/LRA.2026.3655200.