Revoir le contrôle par ultrasons de pièces forgées de moteurs d’avion

Forgeage de disques @ Jorge Rodrigues

Nos recherches, en partenariat avec un fabricant de moteurs aéronautiques, jettent un regard nouveau sur le forgeage de disques de soufflante. Même intégré, ce procédé comporte une étape additionnelle d’usinage, et ce, à coût prohibitif. Nous avons étudié et développé des méthodes innovantes de contrôle par ultrasons pour tenter d’éviter cette étape et réduire l’empreinte environnementale du procédé. Mots-clés : Contrôle par ultrasons, aérospatiale, imagerie ultrasonore à réseau phasé.

Une étape intermédiaire coûteuse

Le contrôle par ultrasons est une étape critique dans l’industrie aérospatiale, surtout pour les disques forgés de soufflante. Comme ces pièces sont volumineuses, la seule façon de s’assurer de leur intégrité est de « regarder » à l’intérieur à l’aide d’ultrasons. Tout comme dans le domaine médical, où un médecin cherche des tissus anormaux lors d’un examen, les inspecteurs cherchent des fissures ou des inclusions pouvant provoquer des défaillances dans la microstructure du matériau.

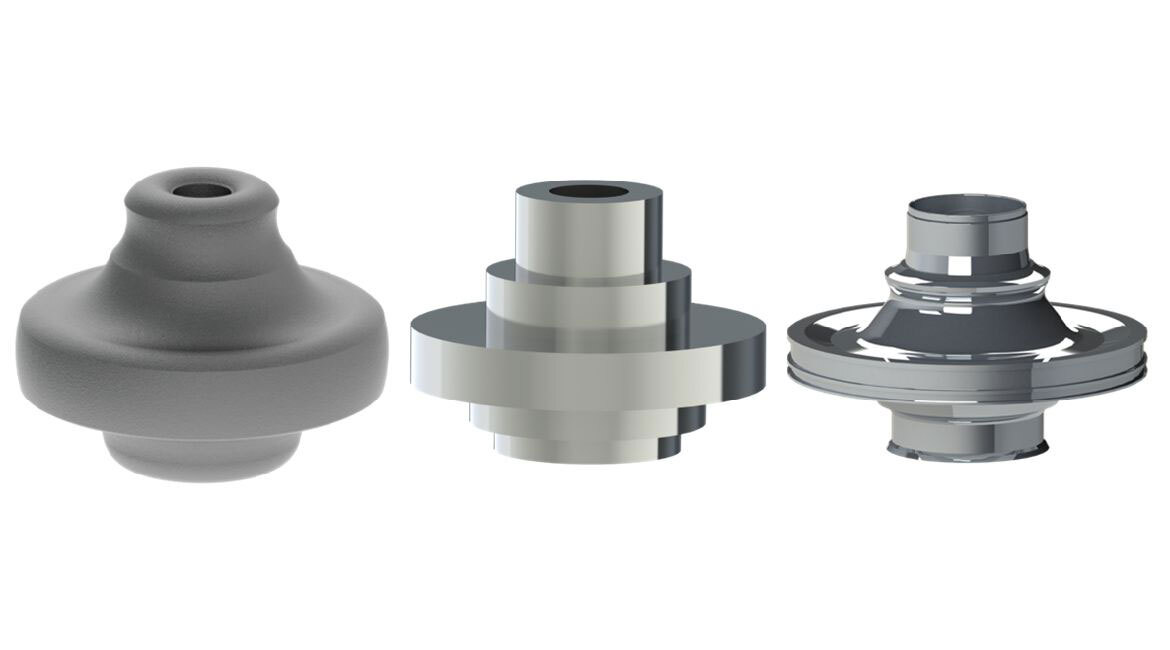

Le schéma ci-dessous représente le procédé actuel. Essentiellement, la pièce forgée est trop complexe et difficile à inspecter avec les techniques existantes. La solution est un usinage intermédiaire de la pièce forgée pour obtenir une géométrie sonique. Cette forme facilite grandement la transmission des ultrasons, mais est onéreuse. En effet, le matériau de forgeage est un alliage de nickel coûteux et dur, ce qui augmente le défi et les coûts d’usinage. De plus, toutes les ressources consacrées à l’inspection par ultrasons sont perdues si des défauts sont détectés. Aussi, éviter cet usinage ultrasonique aiderait grandement à réduire l’empreinte environnementale du procédé. La grande question est la suivante : est-il possible de contrôler par ultrasons la pièce telle que forgée ?

Contrôle par ultrasons en réseau phasé

De toute évidence, une nouvelle approche permettrait un contrôle par ultrasons directement sur la pièce telle que forgée. Notre recherche nous a permis de trouver la solution : le contrôle ultrasonore multiéléments (phased array ultrasonic testing, PAUT). Essentiellement, ces réseaux permettent de convertir les échos sonores de l’intérieur des pièces en images nettes, grâce à des algorithmes de reconstruction de pointe comme la méthode de focalisation en tous points (TFM). Les éléments piézoélectriques de la sonde transmettent et reçoivent des ondes ultrasonores de la pièce. En post-traitement, l’algorithme cartographie les trajets de chaque onde et les convertit en paires position-amplitude. Cette opération est répétée pour tous les éléments de la matrice afin de superposer les données par sommation. Ce procédé renforce les informations redondantes des réflecteurs, tout en éliminant les échos aléatoires. Il génère des images nettes de la section transversale de la pièce dont des caractéristiques comme les bords du matériau et les défauts internes présentés à titre d’indications.

Optimiser la position de la sonde

Toutefois, le procédé n’est pas une simple application du PAUT dans notre cas. D’abord, les interfaces courbes agissent comme des lentilles, déformant les images en fonction de la forme de l’interface, du matériau et des propriétés du capteur. Pour atténuer cet effet et garantir la meilleure image possible, nous avons créé un algorithme qui prédit les performances et indique la position optimale de la sonde. Nos résultats montrent qu’il est possible de voir l’effet de la position de la sonde sur la qualité de l’image, comme dans la figure ci-dessous. Les trois défauts internes ne sont visibles que si la sonde est positionnée de façon optimale.

Cette première étape nous a permis d’aller encore plus loin, en mettant au point une façon de générer des images de l’intérieur complexe de l’échantillon. Pour ce faire, nous avons combiné le puissant TFM avec la robotisation et un jumeau numérique qui optimise la position de la sonde, assurant ainsi le meilleur balayage. Cette méthode est baptisée TFM global ou gTFM. Essentiellement, le robot manie la sonde et la place dans une trajectoire optimisée pour numériser le pourtour de la pièce. Ensuite, les images provenant de toutes les directions sont recomposées en une image globale qui représente l’ensemble de la section transversale de la pièce. Et comme preuve de concept, nous avons appliqué notre méthode au contrôle d’un modèle de forgeage aérospatial à géométrie complexe comportant trente défauts internes artificiels. Nous avons choisi ce scénario extrême pour tester la validité et les limites de notre méthode. Le schéma ci-dessous décrit le dispositif expérimental et nos principaux résultats. On trouvera également ci-dessous une vidéo illustrant le contrôle en action et le procédé de formation d’images.

Les résultats montrent une image nette de la section transversale de la pièce. Il est possible d’y voir tous les défauts internes mis en évidence par des indications de forte amplitude. Une image aussi contrastée et la représentation du profil de la pièce facilitent l’interprétation de l’opérateur. En somme, ce résultat a confirmé la capacité de la méthode proposée à inspecter des spécimens complexes.

Contrôle par ultrasons des composants forgés

Selon nos résultats, nous croyons fermement que le contrôle par ultrasons de composants forgés est possible. Cependant, il faut garder à l’esprit que le secteur aérospatial est terre-à-terre quand il s’agit de changer des normes qui existent depuis longtemps. Des enquêtes approfondies restent à faire, car il faut considérer les sensibilités aux défauts et aux méthodes d’étalonnage. Par contre, notre recherche lance une nouvelle idée et une preuve de concept qui, espérons-le, mènera vers un large déploiement industriel et changera la façon de forger les pièces des moteurs d’aéronefs.

Complément d’information

Pour plus d’informations sur cette recherche, veuillez lire l’article suivant :

Mansur Rodrigues Filho, J.F.; Bélanger, P. Probe Standoff Optimization Method for Phased Array Ultrasonic TFM Imaging of Curved Parts. Sensors 2021, 21, 6665.