Sommaire

Le traitement thermique industriel est la base d’une fabrication fiable. Lors du revenu, les pièces forgées en acier de grande taille doivent suivre des traitements thermiques contrôlés afin que leurs propriétés mécaniques finales répondent aux spécifications sans nécessiter de retouches. Les cycles de four étant très énergivores et étroitement liés aux transformations métallurgiques, les températures inégales à l’intérieur de la chambre peuvent avoir des répercussions importantes, allongeant les cycles, gaspillant de l’énergie et, surtout, créant des variations d’un lot à l’autre. À mesure que les usines s’électrifient, une question pratique de conception devient cruciale : où installer les éléments chauffants et sur quelle fraction de la paroi? L’étude résumée ici examine l’effet du positionnement des éléments et de leur couverture dans un four de trempe électrique industriel sur les paramètres d’uniformité thermiques. Elle détermine également les bandes de couverture qui améliorent la constance à la fois dans les blocs et entre les lots.

Mots-clés : Four électrique industriel, traitement thermique, uniformité de la température, optimisation, placement des éléments chauffants, simulation CFD.

Uniformiser le chauffage : un défi

Uniformiser le chauffage semble simple, mais l’échelle et la géométrie posent des défis. Dans un four à sole mobile, la circulation turbulente due aux ventilateurs, l’échange radiatif avec les surfaces chaudes et la conduction dans les sections épaisses interagissent le long de la rampe non isotherme et sur la conservation de la température. De petites asymétries dans la façon dont la chaleur atteint les différentes faces peuvent produire (i) d’importantes irrégularités de surface; (ii) des gradients de surface prononcés au centre; et (iii) des différences persistantes entre les centres des lots de blocs. Chaque asymétrie correspond à un traitement thermique différent et, en fin de compte, à des propriétés différentes. Les concepteurs disposent de deux leviers : le positionnement des éléments chauffants électriques (murs et/ou plafond) et la fraction de la surface de la paroi couverte par les éléments.

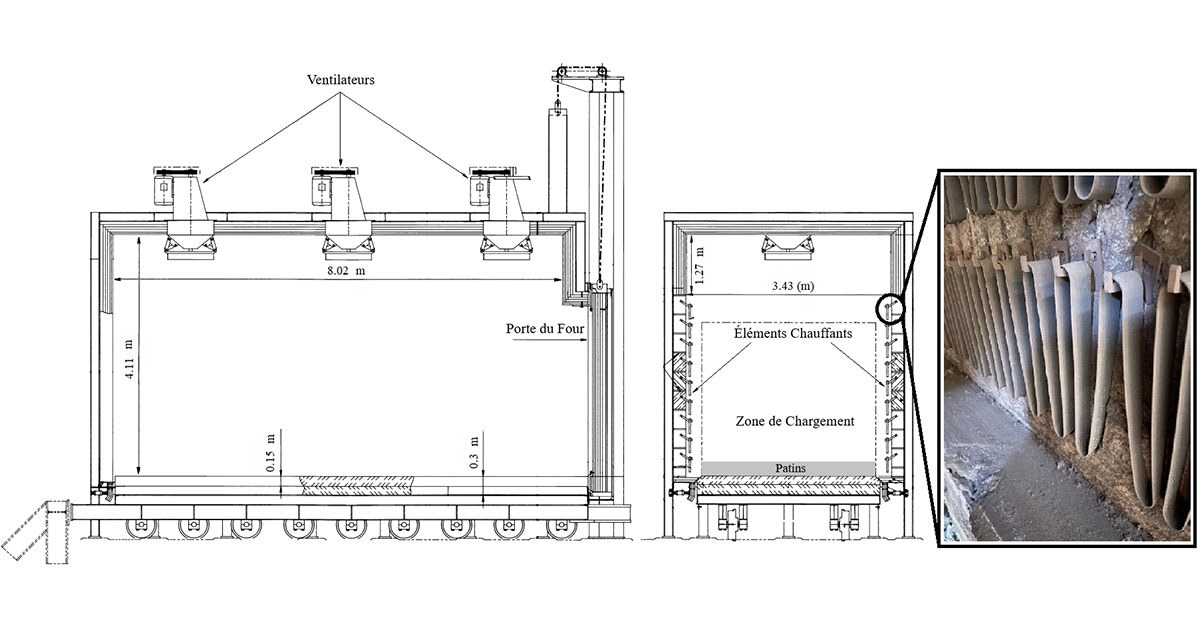

Référence matérielle et expérimentale : Le matériau de charge est un acier haute résistance à teneur moyenne en carbone, typique des pratiques de forgeage lourd. Ce type d’acier est couramment utilisé pour les pièces lourdes, comme les arbres, rouleaux, matrices et pièces de retenue sous pression dans les secteurs du transport, de l’exploitation minière et de la production d’électricité, entre autres. Il faut donc obtenir un revenu homogène à l’échelle du bloc pour répondre aux exigences de robustesse et de résistance en service. Des essais en usine avec des blocs de 29 tonnes métriques ont été réalisés à l’aide de thermocouples de type K intégrés à des profondeurs et des emplacements déterminés. Ces enregistrements temporels sur un cycle de trempe complet ont servi de base à la validation du modèle numérique. Ainsi l’étude de nouvelles conceptions demeurait transposable à une production à grande échelle.

Position et couverture des éléments chauffants

Un modèle tridimensionnel à l’échelle industrielle a permis de résoudre la convection forcée des ventilateurs, le rayonnement des parois et la conduction thermique dans la charge. Le modèle repose sur la consommation électrique historique mesurée (kWh) et les estimations des pertes thermiques des parois. Les propriétés thermophysiques de l’acier, qui dépendent de la température, ont servi à représenter de manière réaliste son comportement pendant le chauffage. Nous avons comparé les prévisions du modèle aux blocs instrumentés sur un cycle complet et avons constaté une concordance étroite aux emplacements correspondants. Une fois le modèle validé, l’analyse s’est déroulée en deux phases.

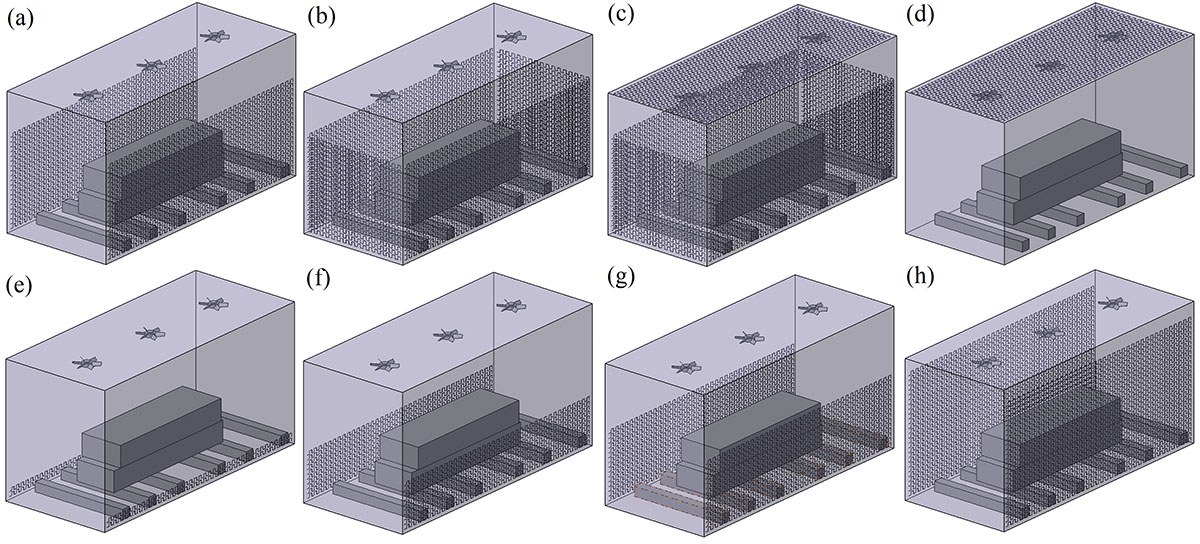

Phase 1. Analyse de la configuration : Nous avons évalué quatre emplacements concrets, illustrés à la figure 1 :

- Éléments chauffants sur deux parois latérales opposées;

- Éléments chauffants sur les quatre parois latérales;

- Éléments chauffants sur les quatre parois latérales et le plafond; et

- Éléments chauffants sur le plafond uniquement.

Chaque configuration équilibre différemment le rayonnement direct, les schémas de recirculation et l’exposition des blocs empilés.

Phase 2. Optimisation de la couverture : Nous avons retenu la disposition la plus prometteuse de la phase 1, à savoir les éléments posés sur deux parois latérales opposées. La fraction de chaque paroi latérale couverte par les éléments a ensuite été modifiée, de faible à élevée. Des surfaces de réponse polynomiales ont permis de saisir la variation des trois métriques de performance thermique avec le temps, en fonction de la couverture. De plus, des recherches multi-objectifs ont permis d’identifier les bandes de couverture qui minimisent conjointement ces mesures.

Configuration optimale des éléments chauffants

Analyse de la configuration : L’installation d’éléments sur deux parois latérales opposées a donné la plus faible irrégularité de surface et les plus faibles écarts entre la surface et le centre, contrairement à l’installation d’éléments sur toutes les parois ou au plafond. Le fait d’entourer la chambre ou d’inclure le plafond a accéléré le chauffage initial, mais amplifié les irrégularités spatiales. Les configurations avec le plafond ont donné les plus grandes différences entre les centres des blocs empilés, en raison d’une exposition excessive du haut et d’une altération de la recirculation.

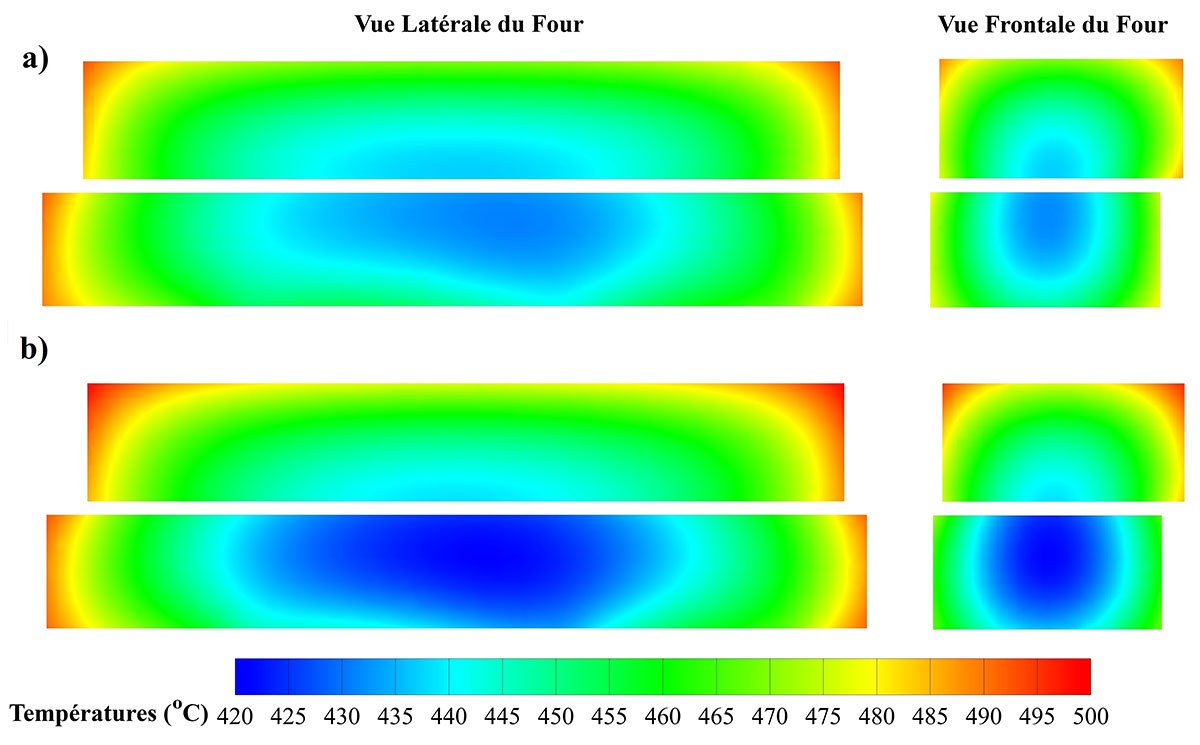

Optimisation de la couverture : Dans la configuration à deux parois latérales, la couverture de surface inférieure a surpassé la couverture élevée, comme le montre la figure 2. Les optimiseurs indépendants ont convergé vers une bande à faible couverture, représentant environ un dixième à un septième de chaque paroi latérale, comme étant optimale. Par rapport à la référence, cette bande :

- Réduit l’irrégularité maximale de la surface d’environ 4 à 8 %;

- Réduit les différences entre la surface et le centre d’environ 5 à 6 %; et

- Réduit les différences entre les centres des blocs empilés d’environ 66 à 71 %.

Les coupes transversales à mi-cycle ont montré des champs d’épaisseur moyenne plus homogènes et des températures plus proches entre les centres des blocs en faible couverture, indiquant une meilleure homogénéité des lots.

Interprétation physique : Une couverture très élevée augmente la fraction des faces recevant simultanément un rayonnement direct intense, causant des gradients plus raides et irréguliers. La bande à faible couverture distribue l’énergie plus progressivement et permet à la circulation d’équilibrer l’exposition, ce qui donne des profils d’épaisseur plus réguliers et une meilleure concordance entre les blocs empilés

Pourquoi c’est important (retombées concrètes)

Ces résultats offrent un ajustement pratique et peu coûteux pour le traitement thermique électrique. Au lieu d’ajouter des éléments sur plus de parois ou au plafond, réduire la couverture des parois latérales (en supprimant des rangées) resserre les historiques de température sur les grands blocs et peut contribuer à raccourcir la stabilisation à la température de maintien. Le même processus multi-objectifs, validé par CFD et entraîné par substitutions, peut être appliqué à d’autres fours électriques et modèles de chargement. Cela permettrait d’ajuster la disposition des éléments, tout en s’assurant d’atteindre les propriétés visées, et d’optimiser la consommation d’énergie et la durée du cycle.

Contexte énergétique et financier : Un cycle de trempe typique dans ce four industriel consomme environ 8 à 10 MWh d’électricité. Sur la base des tarifs énergétiques L d’Hydro-Québec, assujettis à un contrat annuel, ce chiffre correspond à environ 295 à 370 dollars par cycle pour la seule composante énergétique (hors tarifs à la demande). Avec une capacité électrique maximale de 2,16 MW par four, tout retraitement déclenché par une non-uniformité entraînerait la même consommation d’énergie et les mêmes coûts, réduirait la disponibilité du four et ajouterait des émissions évitables. Réduire la variabilité thermique diminue le risque d’un tel retraitement et les pénalités financières et environnementales qui y sont associées.

Limites et prochaines étapes

Les conclusions portent sur une seule variable à fort effet de levier, à savoir la couverture de la surface des parois latérales, dans une configuration validée de four et de chargement. Les autres variables (espacement des éléments, fuites aux portes et système de ventilation) ont été maintenues à des niveaux constants. L’optimisation s’appuie sur des substituts polynomiaux pour quatre mesures : trois thermiques et une temporelle. L’inclusion d’objectifs supplémentaires (par exemple, l’énergie par lot) pourrait modifier l’optimum. La prochaine étape logique serait d’étendre la recherche à des modèles hybrides mur-plafond et à d’autres distributions. On pourrait varier les débits de ventilation et relier l’amélioration de l’uniformité thermique aux résultats métallurgiques mesurés (cartes de dureté et microstructures) dans les mêmes blocs utilisés pour la validation, faits d’acier haute résistance à teneur moyenne en carbone.

Informations supplémentaires

Pour plus d’informations sur cette recherche, veuillez consulter l’article suivant : Sajad Mirzaei, Nima Bohlooli Arkhazloo, Jean-Benoit Morin, Mohammad Jahazi, Influence of heating elements layout on temperature uniformity in a large size heat treatment furnace, Case Studies in Thermal Engineering, Volume 61, 2024, 105062, ISSN 2214-157X,