Introduction

Hydro-Québec, entreprise parapublique fondée en 1944, exploite un vaste réseau de plus de 262 000 km de lignes électriques à travers le Québec. Une part importante de ses infrastructures est vieillissante, ce qui entraîne des besoins croissants en maintenance. Certaines pièces critiques ne sont plus disponibles chez les fournisseurs, posant des défis d’approvisionnement et de délais. Pour réduire les coûts de remplacement et accélérer les réparations, Hydro-Québec cherche à reproduire et optimiser certains systèmes pour améliorer la résilience de son réseau et réduire sa dépendance aux fournisseurs externes.

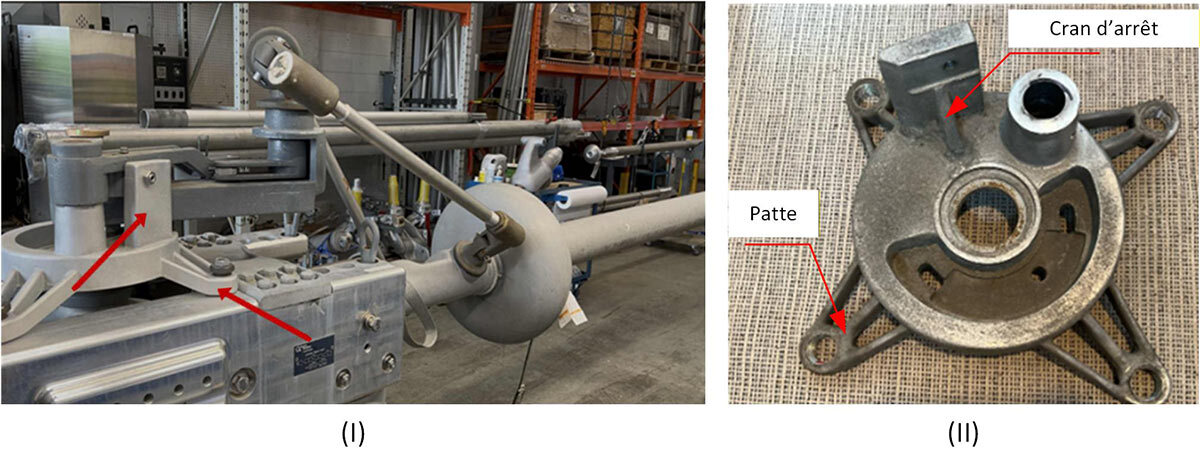

Hydro-Québec a proposé, dans le cadre d’un projet de fin d’études en génie mécanique, l’analyse du support de roulement d’un ancien système de sectionneur haute tension, dont la conception initiale n’a jamais été réévaluée depuis sa mise en service. Cette pièce présente de nombreux bris et n’est plus prise en charge par son fournisseur, Kearney. Le nombre total de ces systèmes toujours en activité dans le réseau dépasse 150 unités. Hydro-Québec a identifié des défaillances de ces sectionneurs localisées au niveau des pattes et du cran d’arrêt. La Figure 1 illustre l’assemblage complet du sectionneur Kearney, ainsi que la pièce critique concernée : le support de roulement, dont les dimensions hors tout sont 343 X 383 X 207 mm.

L’objectif de cet article est de présenter le processus d’ingénierie inverse mis en œuvre pour analyser l’assemblage du sectionneur. Cette démarche vise à identifier les causes de la défaillance du support de roulement et à proposer des améliorations en vue de sa remise en fabrication.

Sectionneur haute tension

Un sectionneur est un dispositif mécanique utilisé pour isoler un circuit électrique, notamment dans les installations de transport d’électricité haute tension d’Hydro-Québec. Son rôle principal est de désalimenter une ligne électrique afin de permettre aux équipes de maintenance d’intervenir en toute sécurité.

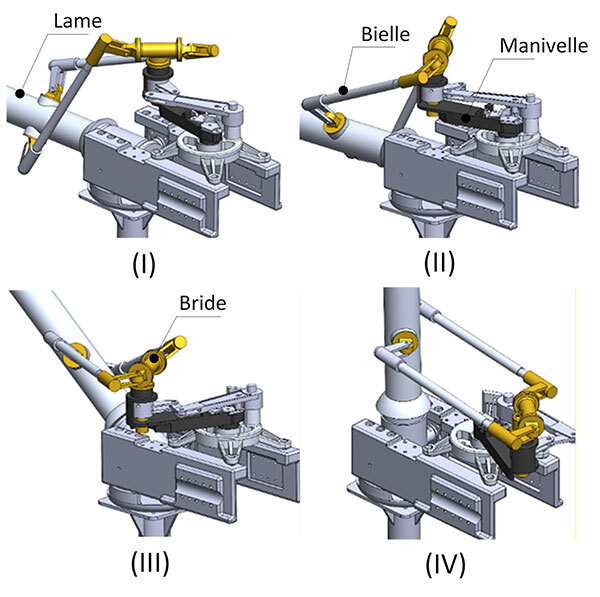

Le fonctionnement du sectionneur repose sur une lame conductrice qui assure le contact électrique entre deux pôles situés à son extrémité et de deux ressorts qui servent à compenser le poids de la lame lors de l’actionnement du système. Lorsque la lame est parallèle au sol, elle est en position fermée. Ses pôles sont alors alignés avec les contacts électriques haute tension, permettant au courant de circuler normalement dans le circuit (Figure 2; I). À ce moment précis, les ressorts sont compressés à leur maximum. Pour ouvrir le circuit, un opérateur sur le chantier actionne un volant relié à une boîte d’engrenages, ce qui fait pivoter la lame de 90o sur son axe (Figure 2; II). Cette rotation déconnecte la lame des pôles, interrompant ainsi le passage du courant. Toutefois, pour garantir une isolation complète et éviter tout risque d’arc électrique, l’opérateur doit poursuivre la rotation du volant jusqu’à ce que la lame atteigne un angle de 91o par rapport à l’horizontale (Figure 2; III, IV). À ce moment, lorsque la lame s’élève, les ressorts se décompressent de moins en moins jusqu’à ce qu’ils ne compensent plus le poids de la lame. (Notez que les ressorts, le réducteur et le volant ne sont pas montrés sur les images de la Figure 2).

Étapes d’ingénierie inverse

L’ingénierie inverse réalisée dans le cadre de cette étude a nécessité plusieurs étapes. Elle a débuté par la reconstitution de la géométrie du support de roulement. Ensuite, une caractérisation approfondie a permis d’identifier le matériau et le procédé de fabrication utilisés, de détecter les défauts de fabrication et de mesurer les propriétés mécaniques du matériau. Ensuite, les relations fonctionnelles entre les sous-systèmes du sectionneur ont été analysées afin de déterminer les charges appliquées sur le support de roulement et ainsi calculer les contraintes générées lors de l’ouverture du sectionneur. Le facteur de sécurité du support de roulement a ensuite été calculé et une conception améliorée proposée. Une analyse comparative des procédés de fabrication a ensuite été menée, en tenant compte des coûts et des impacts environnementaux, pour orienter la prise de décision en ce qui concerne la production future. Enfin, les plans de fabrication ont été préparés, incluant les tolérances nécessaires à la reproduction du support de roulement.

Géométrie

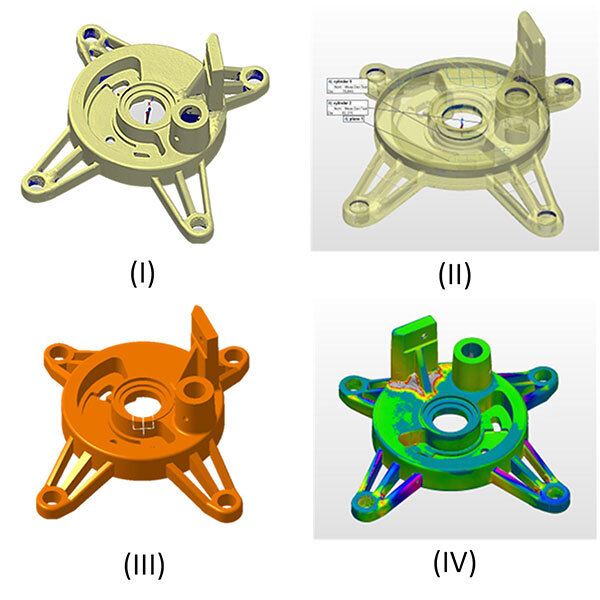

La reconstruction numérique du support de roulement a été réalisée à l’aide d’un scanneur 3D Hexagon ainsi que des logiciels Polyworks et Catia. Cette étape permet d’obtenir un modèle 3D de la pièce qui est nécessaire pour son analyse structurale et la mise en plan de fabrication. La modélisation de la géométrie s’est déroulée en quatre étapes distinctes : (I) Numérisation 3D; (II) Création de primitives; (III) CAD et (VI) Comparaison CAD et numérisation 3D (Figure 3). Notez que les déviations maximales entre le CAD et le nuage des points issu de l’étape de numérisation 3D n’ont pas dépassé 1 mm, sauf pour les surfaces réparées ou altérées.

Matériau et procédé de fabrication

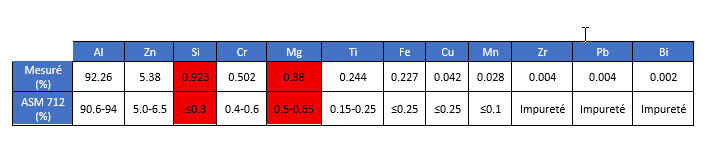

Une analyse a été réalisée pour identifier la nature du matériau, détecter les défauts de fabrication et mesurer les propriétés mécaniques du matériau du support de roulement. Pour réaliser cette analyse, un spectroscope à rayons X, un tomodensimètre, un duromètre et un banc d’essai de traction ont été utilisés. Les résultats obtenus ont été comparés aux données techniques et aux normes applicables. D’abord, la spectroscopie à rayons X a permis d’identifier l’alliage utilisé dans la fabrication de la pièce (Tableau 1).

Tableau 1 Comparaison entre les éléments d’alliage d’aluminium qui compose le support de roulement par rapport aux données provenant de l’ASM 712

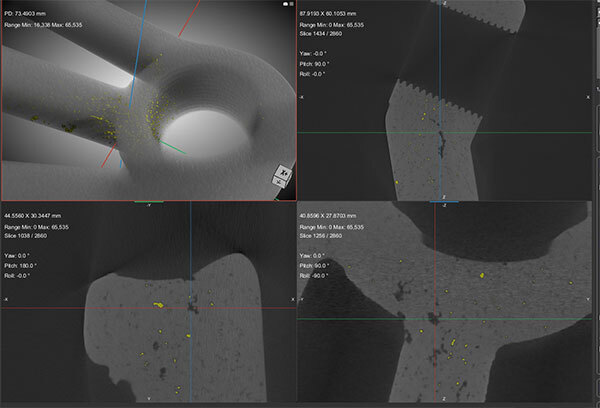

Ensuite, l’analyse visuelle de la pièce a permis d’identifier le procédé utilisé pour sa mise en forme. Il s’agit du procédé de moulage au sable. Pour analyser l’intégrité de la pièce et essayer de trouver les défauts de moulage qui pourraient expliquer ses défaillances récurrentes, les zones de défaillance (cran d’arrêt et pattes) ont été sectionnées puis examinées à l’aide d’un tomodensimètre (tomographe à rayons X). La Figure 4 illustre les défauts de fabrication détectés dans les pattes du support de roulement. Ces porosités et retassures pouvaient affecter la résistance de la pièce (cette hypothèse sera vérifiée lors des étapes suivantes de cette étude).

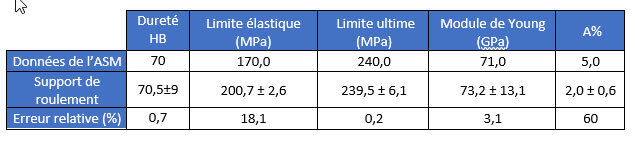

Par la suite, 9 essais de dureté ainsi que 4 essais de traction ont été effectués pour vérifier si les écarts de composition chimique, par rapport aux valeurs de l’ASM, avaient une incidence sur les propriétés mécaniques du matériau (voir Tableau 2 pour les valeurs). Les éprouvettes de traction ont été fabriquées en utilisant la section du cran d’arrêt du support de roulement (Figure 1 (II)).

Tableau 2 Comparaison des propriétés mécaniques du support de roulement par rapport aux données de l’ASM 712.

Les essais de dureté ont montré que la moyenne des valeurs obtenues est conforme aux spécifications de l’ASM. De plus, les essais de traction ont permis de déterminer que la résistance mécanique n’a pas été fortement affectée par les divergences de la composition chimique de l’alliage par rapport aux données techniques de l’ASM. Par contre, l’allongement à la rupture a été affecté. De plus, les écarts importants observés dans les valeurs d’allongement (A %) sont probablement dus aux défauts de fabrication, ce qui indique une forte hétérogénéité des propriétés mécaniques. Cette variabilité pouvait compromettre la fiabilité de la pièce en service.

Cas de chargement et contraintes mécaniques

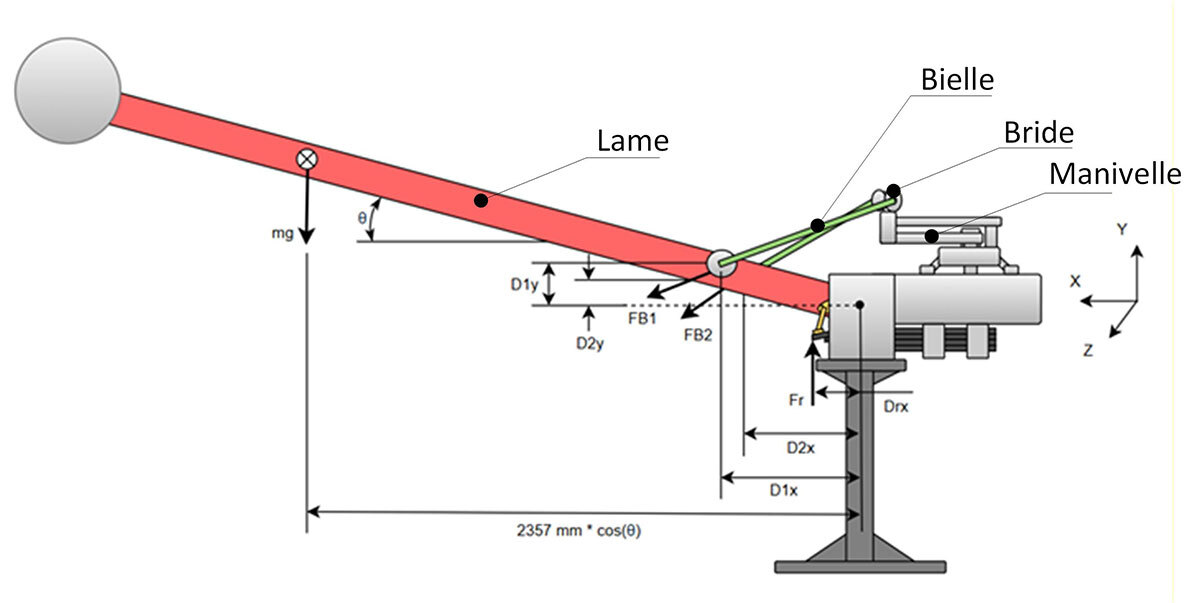

Pour analyser ce système mécanique, un modèle complet de l’assemblage du sectionneur a été réalisé dans SolidWorks afin d’identifier les centres de gravité et les dimensions nécessaires à l’analyse statique. Ensuite, les diagrammes de corps libre (DCL) (Figure 5) et les équations d’équilibre ont été établis pour chaque incrément de 10° de rotation de la lame.

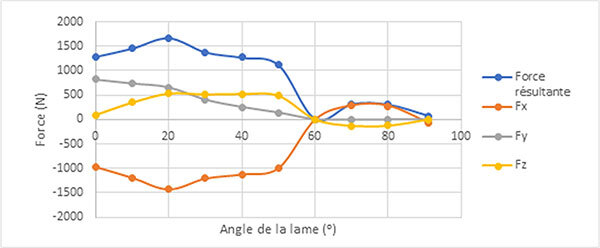

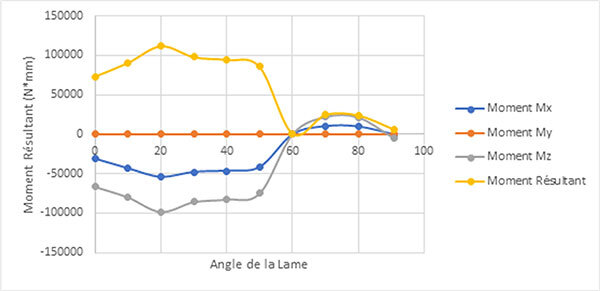

Ces calculs ont permis de convertir les forces et les moments appliqués par les ressorts et la lame jusqu’à la manivelle. La Figure 6 et Figure 7 illustrent les variations des forces et des moments résultants en fonction de l’angle de la lame.

Les graphiques révèlent deux moments clés dans le fonctionnement du sectionneur. À 20°, la force et le moment résultants sont maximaux à la manivelle. Ces valeurs diminuent progressivement jusqu’à 60°, car le ressort compense de moins en moins le poids de la lame. Au-delà du 60°, la force et le moment résultants augmentent de nouveau, le système devant alors supporter entièrement le poids de la lame.

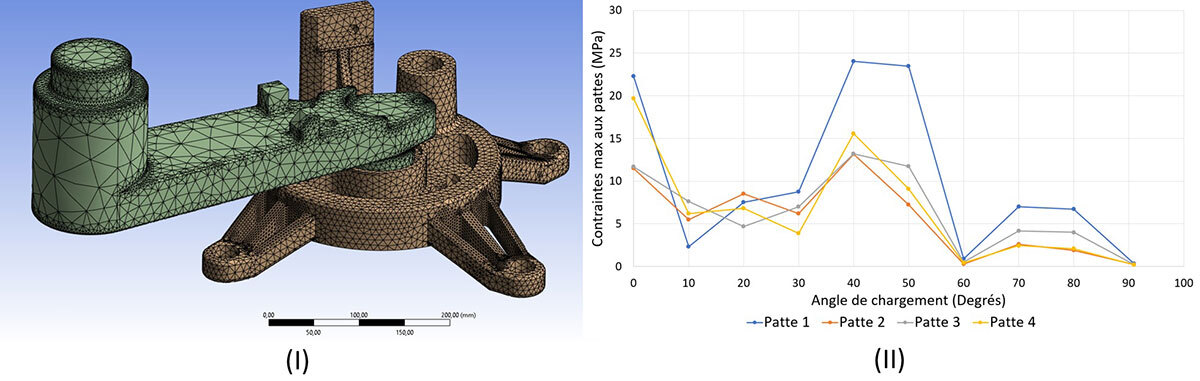

Ensuite, des analyses par éléments finis ainsi qu’une analyse de convergence ont été réalisées avec Ansys (Figure 8 (I)) pour évaluer le maillage approprié, puis déterminer le comportement mécanique du support de roulement, en particulier les contraintes subies par les pattes en fonction de l’angle de la lame lors de l’actionnement du sectionneur (Figure 8 (II).

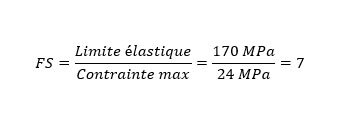

Ces résultats ont permis d’identifier que la contrainte maximale dans les pattes survient lorsque la lame est inclinée à 40° par rapport au sol. Cette contrainte atteint 24 MPa, ce qui correspond à un facteur de sécurité de 7 pour cette zone critique (notez que la limite élastique utilisée dans ce calcul a été déterminée par les essais mécaniques réalisés au préalable).

Ce résultat permet de conclure que les bris observés au niveau des pattes du support de roulement ne sont pas attribuables aux erreurs de la conception, mais plutôt aux défauts de mise en forme par le procédé de fonderie.

Révision : Conception et mise en forme

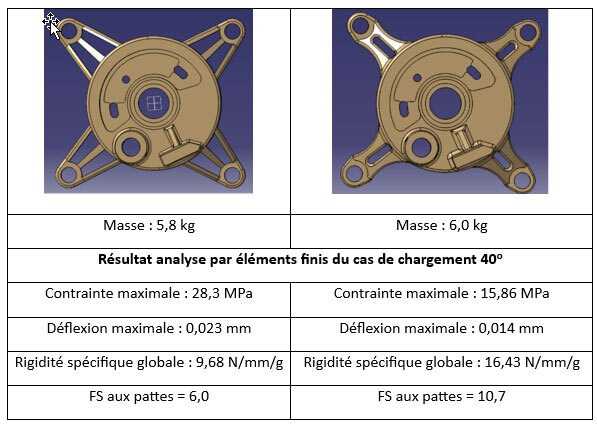

Pour améliorer davantage la conception du support de roulement, surtout au niveau de ses pattes, une optimisation topologique a été réalisée à l’aide du logiciel Ansys. Les résultats ont généré la création d’un nouveau modèle, dont la géométrie a été réorientée selon les recommandations de cette optimisation (Tableau 3).

Tableau 3 Comparaison entre la conception initiale et la conception améliorée

La nouvelle conception du support de roulement a entraîné une hausse de la masse de 3,44 %, due à l’augmentation de l’épaisseur du raidisseur, à l’ajout de congés et de matière sur les pattes. Ces ajustements ont permis de réduire la contrainte maximale de 43,5 %, portant le facteur de sécurité à 11. Ceci laisse entrevoir une fiabilité très élevée, ce qui est important, compte tenu des conditions difficiles d’exploitation. Par ailleurs, la réorientation de la matière dans les pattes a amélioré la rigidité spécifique de 41 %, démontrant une performance mécanique supérieure au modèle initial. Le manque de temps n’a pas permis d’explorer d’autres pistes de conception qui auraient pu contribuer à une optimisation plus poussée du design du support de roulement.

Analyse économique et environnementale

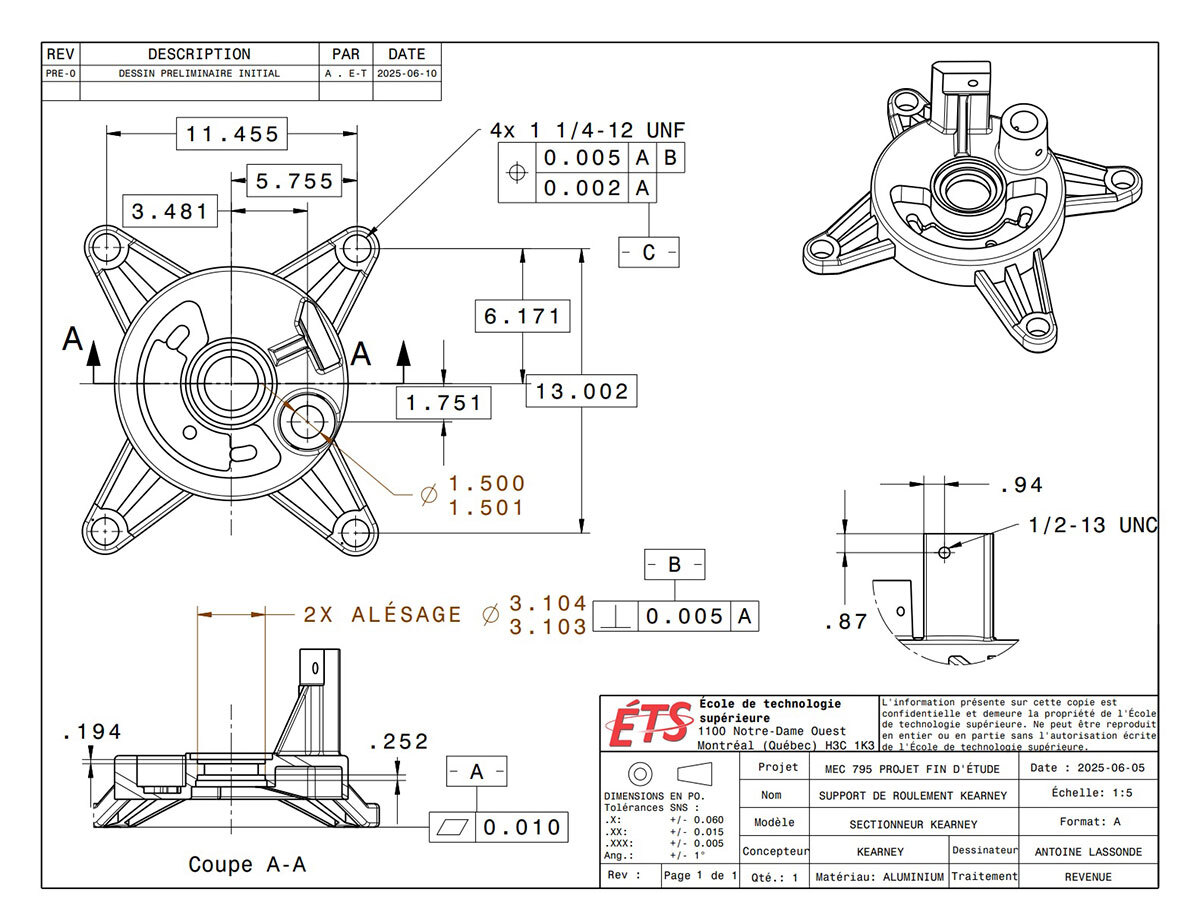

Pour amorcer l’analyse économique, une mise en plan de la pièce initiale a été réalisée afin de l’envoyer à des fabricants et obtenir des soumissions. Les tolérances fonctionnelles ont été calculées, de même que la position précise des perçages et taraudages, afin de garantir une mise en plan conforme aux exigences d’assemblage. La Figure 9 présente le résultat obtenu pour la mise en plan de fabrication du support de roulement.

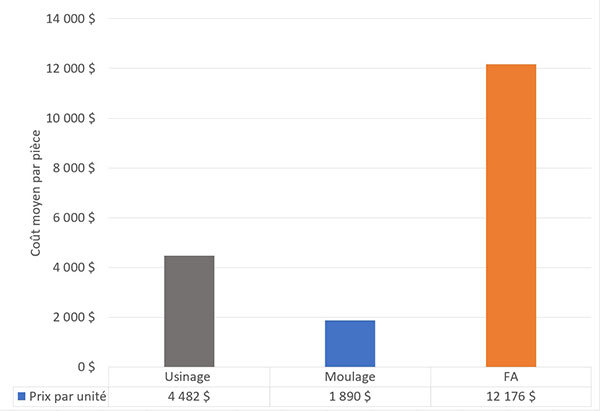

Pour relancer la fabrication du support de roulement selon la conception initiale, trois procédés ont été analysés et comparés sur les plans économique et environnemental : l’usinage, le moulage au sable et la fabrication additive par fusion laser sur lit de poudre (LPBF). L’analyse économique s’est appuyée sur des soumissions de plusieurs fournisseurs. Les coûts de production pour 10 pièces ont été convertis en coût moyen par pièce, afin de comparer les procédés, dont la rentabilité varie selon le volume de fabrication. La Figure 10 présente les résultats obtenus :

La Figure 10 montre que la fabrication additive présente un coût unitaire plus élevé que l’usinage et le moulage. Toutefois, ces procédés traditionnels génèrent davantage de pertes de matériaux, ce qui les rend moins avantageux sur le plan environnemental.

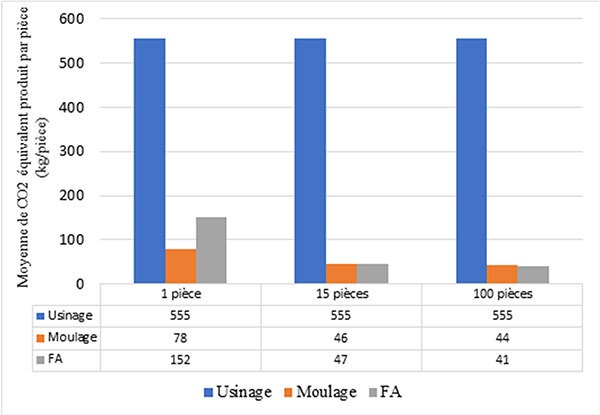

L’étude suivante portera donc sur l’analyse de cycle de vie simplifiée de chaque procédé afin de comparer leur performance environnementale à l’aide d’un seul indicateur d’impact, les émissions de gaz à effet de serre exprimées en kg CO2 eq. L’analyse du cycle de vie a été réalisée avec le logiciel Simapro, utilisant la base de données Ecoinvent V3.11. La méthode d’évaluation des impacts retenue pour l’analyse est IPCC GWP 100, présente dans Simapro. Cette méthode permet d’évaluer l’impact environnemental des solutions comparées d’un point de vue de leur contribution aux changements climatiques. Bien que réductrice à une seule catégorie d’impact, cette approche est pertinente dans notre contexte d’analyse et de prise de décision. Les divers procédés de mise en forme ont été comparés selon leurs émissions de CO₂ équivalent, en tenant compte des pertes de matière (métal, outil, sable, etc.), de la consommation énergétique, du transport et d’autres paramètres pertinents. La phase de gestion en fin de vie n’a pas été considérée en raison de son incertitude. La comparaison porte donc uniquement sur les émissions liées à la production du support de roulement. La Figure 11 présente les résultats selon le procédé et le volume de pièces produites.

Le graphique de la Figure 11 montre que le moulage génère le moins de CO₂ eq pour une pièce unique, car une partie du métal provenant des masselottes peut être réutilisée. La fabrication additive génère davantage d’émissions de CO₂ équivalent lors de la production d’une première pièce, principalement en raison de l’étape d’atomisation nécessaire à la fabrication des poudres métalliques. Toutefois, la poudre non utilisée pendant l’impression peut être réutilisée presque entièrement, ce qui contribue à réduire le gaspillage de matière. L’usinage reste le procédé le plus polluant en raison de ses pertes de matière importantes. Peu importe le nombre d’unités produites, les émissions de CO₂ eq demeurent constantes pour le procédé d’usinage. Il est intéressant de noter que, pour obtenir une pièce en aluminium de masse finale d’environ 6 kg, la masse du brut initial était de 70 kg. Seuls 8.5 % du brut d’usinage initial sera utilisé dû à la forme de la pièce. Cette étude démontre que la fabrication additive présente un bon potentiel environnemental, tandis que l’usinage est plus avantageux économiquement. En ce qui concerne le moulage, ce procédé présente un bon compromis en combinant un faible impact écologique et un coût d’implantation modéré. Toutefois, si, dans l’avenir, la conception du support de roulement est significativement modifiée, une nouvelle analyse de cycle de vie devrait être réalisée afin de valider les résultats obtenus.

Conclusion

En conclusion, la rétro‑ingénierie requiert des ressources importantes et des compétences spécialisées pour identifier les causes des défaillances et optimiser la conception des pièces. Dans le cadre de cette étude, les bris répétés ne résultaient pas d’un défaut de conception, mais d’un contrôle qualité insuffisant lors de la fabrication. Pour prévenir ces non‑conformités liées à la mise en forme et à l’alliage, il est impératif de renforcer les processus de contrôle qualité et d’intégrer des spécifications techniques détaillées dans les clauses contractuelles. Cependant, l’étude n’a pas permis de déterminer le procédé de fabrication à privilégier, faute de données économiques suffisantes pour comparer en profondeur les options et évaluer différents scénarios d’approvisionnement. L’ensemble de cette analyse a été transmis aux ateliers de Gatineau et de Lévis, qui s’appuieront sur cette rétro‑ingénierie pour orienter leurs décisions concernant la remise en fabrication du support de roulement, ainsi que de base pour leur future rétro-ingénierie.