Sommaire

Entrez dans une usine moderne et vous verrez l’avenir du travail en action : une main-d’œuvre portant lunettes et gants intelligents qui guident les gestes, des capteurs reliant équipements, outils et humains sur la même chaîne de montage. C’est la promesse de l’industrie 5.0, un monde où la précision est accrue, les résultats plus rapides et les erreurs moins nombreuses.

Mais derrière cette promesse se cache un défi majeur. Chaque nouvel appareil introduit une nouvelle couche de complexité. Comment s’assurer que ces technologies accompagnent et soutiennent la main-d’œuvre, au lieu de créer imperceptiblement de nouveaux risques (notamment en matière de santé et sécurité)?

Là est la question qui a guidé nos recherches. Nous avons constaté que les outils traditionnels d’évaluation des risques ne suffisaient pas. Il fallait donc améliorer les approches qualitatives d’évaluation des risques pour les systèmes complexes émergents. Nous proposons une nouvelle catégorie d’outils hybrides et quantitatifs pour gérer les risques dans ces environnements complexes, en particulier là où les travailleurs, les travailleuses et les technologies intelligentes interagissent. Nous avons développé des prototypes et testé les outils STPA-PSO et FRAM-PSO par le biais de trois études de cas réalistes dans l’assemblage et le désassemblage industriels.

Nous avons découvert qu’il est possible de concevoir un système sûr dès le départ et qu’une gestion plus intelligente des risques va de pair avec la durabilité.

Outils hybrides pour lieux de travail hybrides!

Les appareils portables intelligents (lunettes connectées ou gants équipés de capteurs) sont de plus en plus répandus dans le secteur manufacturier. Ils guident les travailleurs et les travailleuses, recueillent des données et facilitent le processus manufacturier. Mais ils ajoutent également de la complexité. Si un appareil ralentit, distrait ou perturbe, les conséquences peuvent se répercuter sur l’ensemble de la production et avoir des effets négatifs sur le personnel.

Le problème est que les outils traditionnels d’évaluation des risques n’ont jamais été conçus pour ce type de production. Ils excellent dans l’analyse des défaillances mécaniques ou des événements isolés, mais pas dans les interactions complexes et dynamiques entre travailleurs et travailleuses, machines, outils, logiciels, instructions et environnement.

C’est là qu’interviennent nos outils prototypes hybrides et quantitatifs pour l’évaluation des risques. Nous avons combiné l’intuition humaine et la puissance analytique de l’IA, afin de mieux comprendre les risques sur les lieux de travail. Parmi ces prototypes, deux des principaux sont STPA-PSO et FRAM-PSO. Ils combinent deux éléments :

- Les nouvelles approches d’évaluation qualitative des risques systémiques (STPA, FRAM), qui prennent en compte comment la main-d’œuvre, les machines, les outils, les logiciels, les instructions et l’environnement interagissent tous ensemble.

- L’optimisation par l’IA (PSO), précisément pour quantifier et prioriser les risques, et aider les gestionnaires à cibler le plus important.

Bien que ces termes puissent sembler techniques, l’idée de base est simple :

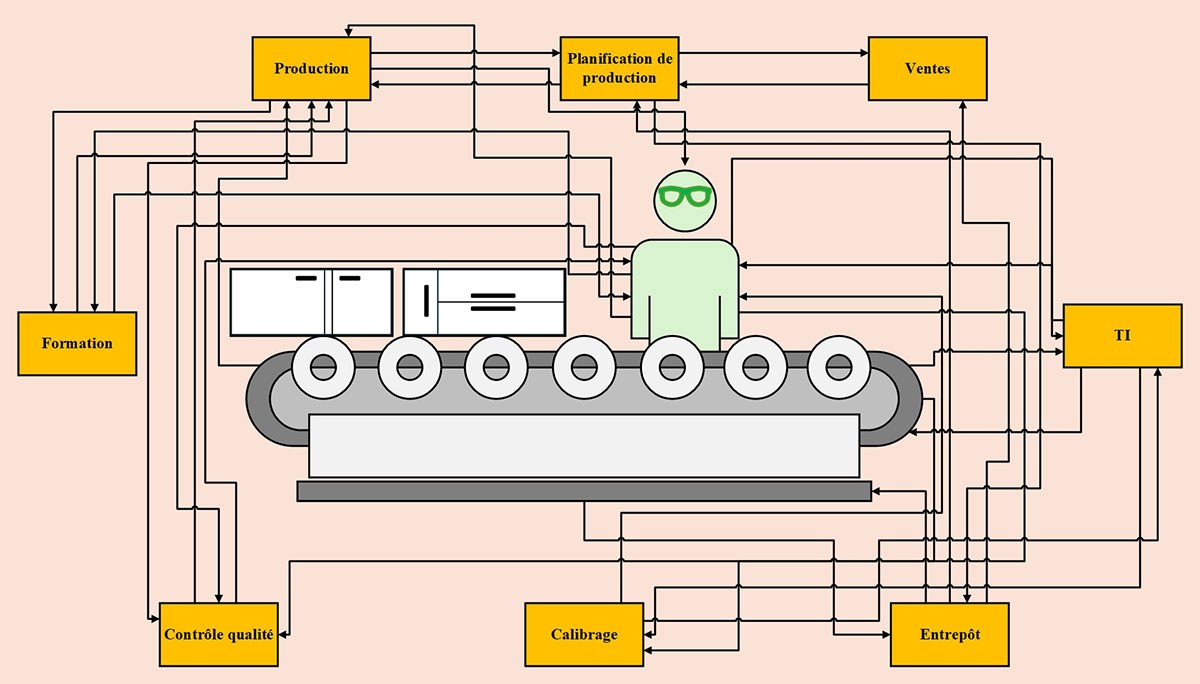

D’abord, nous utilisons des approches systémiques (STPA et FRAM) pour cartographier l’ensemble du système de travail. Il ne s’agit pas ici d’un simple organigramme. Il s’agit d’une carte dynamique qui montre comment les actions de la main-d’œuvre, la technologie qu’elle utilise, les instructions qu’elle reçoit et l’environnement de l’usine s’influencent mutuellement. Cela nous aide à voir les liens cachés et à comprendre comment un problème peut déclencher une réaction en chaîne.

Ensuite, nous faisons appel à l’IA. Un algorithme appelé « optimisation par essaim de particules » (PSO) analyse cette carte complexe. Il décompose les données afin de quantifier et de prioriser les risques les plus importants, ce qui nous permet de porter notre attention sur ce qui compte vraiment.

Ces prototypes hybrides et quantitatifs nous permettent d’avancer vers des solutions préventives concrètes. Nos prototypes ne sont pas que des boîtes noires. Ils sont conçus pour aider la direction, l’ingénierie et les gestionnaires par le biais de résultats visuels, compréhensibles et réellement utiles. Ces approches sont intégrées dès la phase de conception, là où il est plus facile, plus efficace et efficient de façonner les résultats. Nous avons testé cette approche dans trois environnements industriels réalistes : un atelier d’assemblage, une chaîne de démontage complexe et une chaîne de montage.

Toutefois, l’identification des risques n’était que la première étape. Elle nous a amenés à nous poser une question de fond : quel type de lieu de travail voulons-nous créer?

Au-delà de la santé et sécurité : concevoir dans une optique de durabilité

Pour nous, un lieu de travail véritablement avancé est un lieu durable, ce qui signifie prendre soin des personnes et de la planète, tout en générant des profits! Nos prototypes sont conçus pour intégrer la durabilité dans chaque décision. Lorsqu’un risque est identifié, nous ne nous contentons pas de demander « Comment pouvons-nous y remédier? » Nous demandons « Comment pouvons-nous y remédier d’une manière qui soit bonne pour notre personnel, notre entreprise et notre environnement? »

Durabilité sociale : Tout repose sur les travailleurs et travailleuses. Les lunettes intelligentes causent-elles une fatigue oculaire? Le flux de travail est-il source de stress? Nos prototypes permettent d’identifier et de réduire les risques liés à la santé et sécurité, pour une main-d’œuvre en meilleure santé et plus productive. Il s’agit bien d’accompagner et de soutenir les travailleurs et travailleuses grâce à la technologie, et non de les submerger.

Durabilité environnementale : Tout repose sur la planète. Outre les risques liés à la santé et sécurité, les solutions touchent aussi l’élaboration de procédés écologiques, la promotion du recyclage et la réduction des déchets.

Durabilité économique : Par la prévention des erreurs, la réduction du gaspillage de matériaux et la rationalisation des flux de tâches, nos prototypes améliorent à la fois la santé et la sécurité au travail et la productivité. Le résultat? Une planification plus intelligente, des coûts réduits et un fonctionnement plus résilient.

En fin de compte, notre travail consiste à favoriser une véritable collaboration entre les travailleurs, les travailleuses et la technologie. L’industrie 5.0 ne vise pas à remplacer les humains, mais à les recentrer, à les accompagner et à les soutenir grâce à des outils intelligents. Les approches et les nouveaux prototypes, tels que STPA-PSO et FRAM-PSO, nous permettent de concevoir des systèmes qui sont non seulement efficaces, mais aussi sûrs, résilients et durables, dès le départ.

Voici notre conviction profonde : la santé, la sécurité et la durabilité ne sont pas des coûts à gérer, mais des résultats à atteindre. Avec les bons outils, nous pouvons construire un avenir non seulement plus intelligent, mais aussi plus centré sur l’humain.

Informations supplémentaires

Pour en savoir plus sur cette recherche, veuillez consulter les articles suivants :

Karevan, Ali and Nadeau, Sylvie. 2024. “FRAM effectiveness in the era of Industry 4.0: A dual perspective review”. In Proceedings of the IISE Annual Conference and Expo (Montreal, QC, Canada, May 18-21, 2024) Institute of Industrial and Systems Engineers, IISE

Karevan, A. and Nadeau, S.. 2024. “Fostering AI-human collaboration in industry 5.0 manufacturing”. In 22nd Triennal Congress of the International Ergonomics Association (IEA) (Jeju Island, Korea, Aug. 25-29, 2024) International Ergonomics Association (IEA)

Karevan, Ali and Nadeau, Sylvie. 2024. “ A comprehensive STPA-PSO Framework for quantifying smart glasses risks in manufacturing”. Heliyon, vol. 10, nº 9.