Généralités de l’impression par résine

L’impression 3D ne permet pas encore de créer toutes les formes et reste parfois difficile à utiliser dans une chaîne de production.

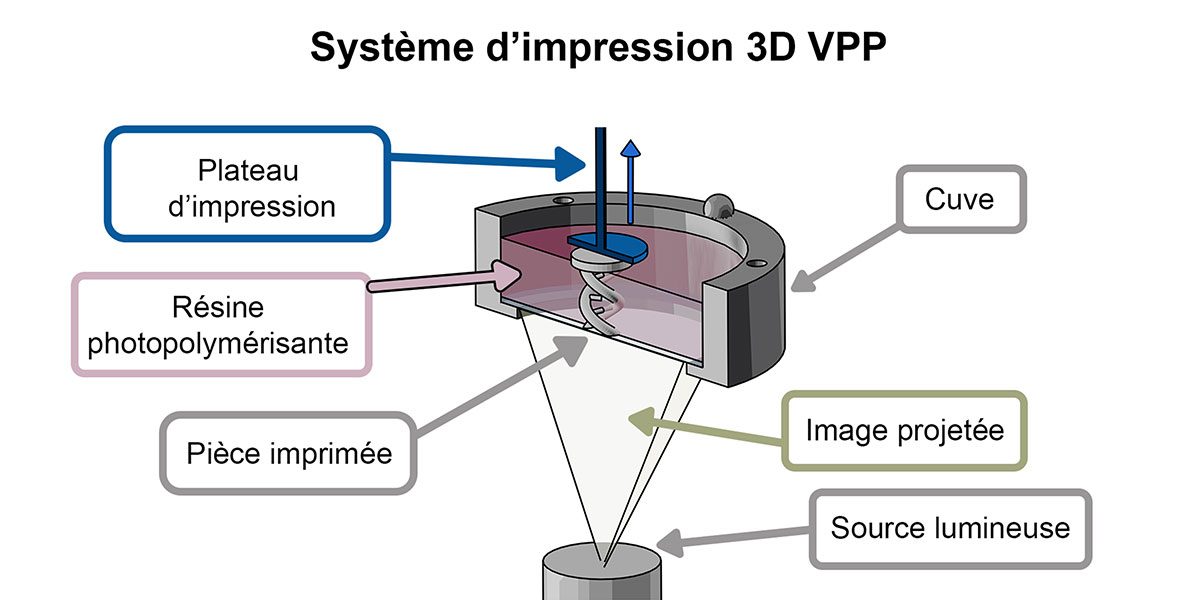

L’impression par polymérisation de résine liquide utilise un bain de résine avec un fond transparent, sous lequel on place une source de lumière. Un plateau est placé dans la résine et maintenu à environ 0,1 mm avant que la source lumineuse ne projette une image sur le fond de la cuve. Cela permet de polymériser la résine sélectivement et de faire une couche de résine solide ayant la forme voulue. Le plateau est ensuite élevé de 0,1 mm supplémentaire et une autre image est projetée. Par répétition de mouvement combiné avec la projection d’image, on obtient un objet en résine solide avec la forme souhaitée. Enfin cet objet doit être nettoyé puis traité par lumière ultraviolette, afin de terminer la polymérisation de toute la pièce et la préparer à son utilisation finale.

Les limites actuelles de l’impression 3D par photopolymérisation en cuve

Tous les objets ne sont pas imprimables avec cette méthode. En effet le mouvement uniquement vertical du plateau limite les possibilités, notamment à cause de la gravité, qui demande à chaque couche polymérisée d’être attachée à la couche précédemment solidifiée.

Son implantation dans une chaîne de production est aussi freinée par les tâches à réaliser sur la pièce avant utilisation. Notamment les étapes de post-traitement qui demandent de la placer dans d’autres cellules de production, mais aussi le fait que la pièce est solidaire du plateau et son retrait demande une attention particulière.

Vers une nouvelle approche : le bras robotisé

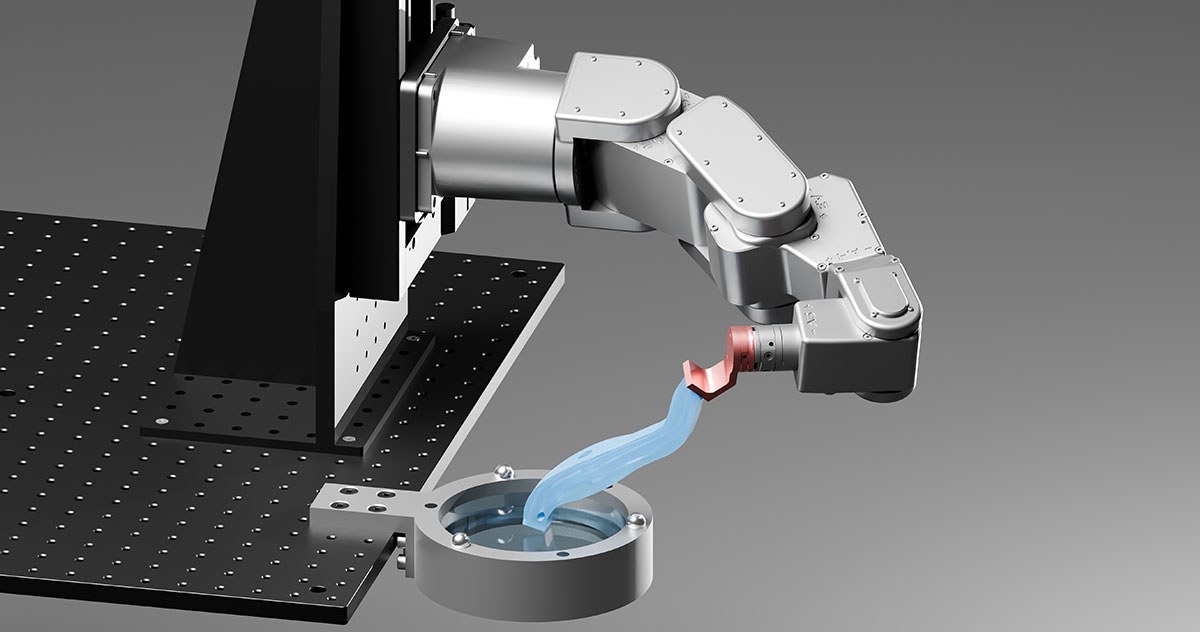

La solution explorée dans le cadre de cet article est l’utilisation d’un bras robotisé, au bout duquel est attaché le plateau d’impression.

Cela permet d’augmenter les mouvements possibles avec le plateau, et ainsi favoriser l’impression de formes plus complexes. Cela permet aussi d’ajouter la capacité d’automatiser le changement de plateau, afin de pouvoir créer des pièces en continu sans intervention humaine, dans le but de pouvoir intégrer ce procédé de fabrication dans une chaîne de production.

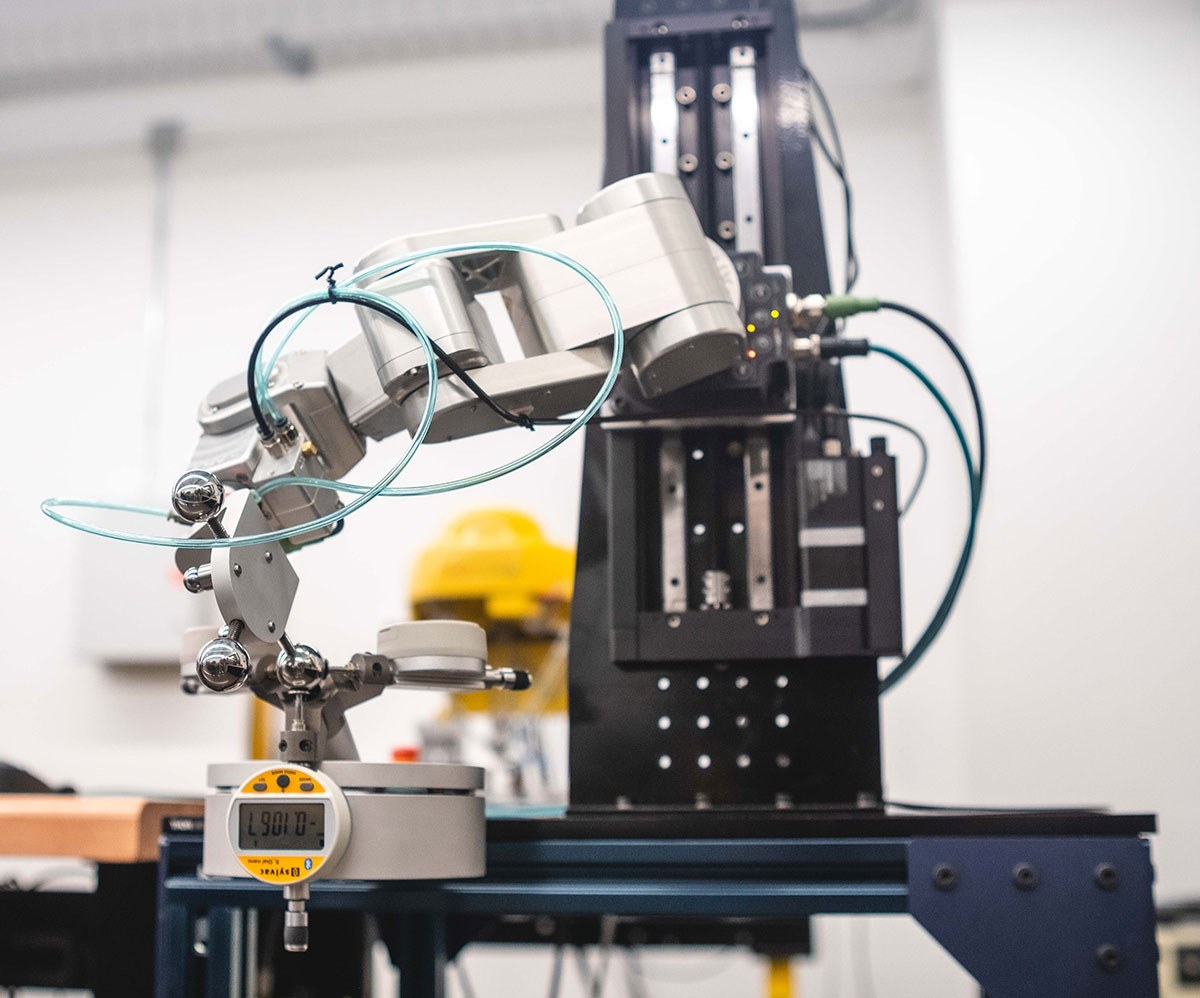

La limitation principale qui a empêché l’utilisation d’un bras robotisé jusqu’alors est sa précision de positionnement dans l’espace. En effet, tous les bras robotiques sont imparfaits en sortie d’usine. Ils sont souvent très répétables (peuvent se repositionner au même endroit après un mouvement), mais ne peuvent pas atteindre une cible définie dans l’espace avec précision.

Or dans le contexte de l’impression 3D, il est primordial de pouvoir placer le plateau avec une précision de l’ordre de 0,1 mm (hauteur moyenne des couches de résine), sinon la pièce sera déformée.

Étalonnage du robot

Heureusement, pour corriger les erreurs du robot, il est possible de l’étalonner. L’étalonnage d’un robot permet de modéliser celui-ci avec ses défauts (décalage d’axes, erreur angulaire de sa position zéro, erreur lors de son positionnement dans l’atelier, etc.) afin d’améliorer sa précision. Il est important de préciser que l’étalonnage du robot doit être répété plusieurs fois au cours de son utilisation, car l’usure naturelle de ses composants modifie sa géométrie et donc le positionnement de son outil.

Cette étape peut être associée à une acquisition de proprioception par le corps humain : sans connaître la longueur exacte de chaque os de notre bras, si on connaît les angles de chaque articulation, de l’épaule jusqu’à la dernière phalange, et qu’on a un moyen de voir la position du bout du doigt (nos yeux), à force de répéter le mouvement, on peut généraliser la géométrie de notre bras jusqu’à précisément appuyer sur une touche de notre clavier sans regarder.

C’est assez similaire dans le cas d’un bras robot, l’œil est remplacé par un instrument de mesure très précis, et le bout du doigt correspond à l’outil du robot. L’idée est de mesurer la position de l’outil pour 50 à 100 positions de robot différentes, et, à partir de cela, de déterminer précisément les caractéristiques réelles du robot (longueurs des segments, les angles des articulations, ou même les déformations dues au poids du bras robot lui-même). On obtient ainsi un modèle réaliste du robot, qui prend en compte ses imperfections , et qui est ensuite utilisé pour le commander pendant le processus de fabrication.

Les procédés d’étalonnage existent déjà, mais sont généralement très coûteux. Par exemple, la méthode la plus utilisée demande la mesure par suiveur laser, instrument qui coûte plus de 100 000 $ et qui nécessite l’intervention d’un humain. Or il est important de calibrer régulièrement le robot pour maintenir son niveau de précision.

Dans cet article, nous proposons une solution pour étalonner un bras robot avec une méthode plus abordable (~ 5 000 $) et facilement répétable sans assistance humaine.

Informations supplémentaires

Pour plus d’information sur cette recherche, consultez l’article suivant :

Evan Rolland, Yasser Krim, Ahmed Joubair, Ilian A. Bonev, Evan Jones, Pengpeng Zhang, Cheng Sun, Nanzhu Zhao, Novel calibration method for robotic bottom-up vat polymerization additive manufacturing systems, Robotics and Computer-Integrated Manufacturing, Volume 97, 2026, 103059, ISSN 0736-5845.