Repousser les limites de l’électronique imprimée flexible

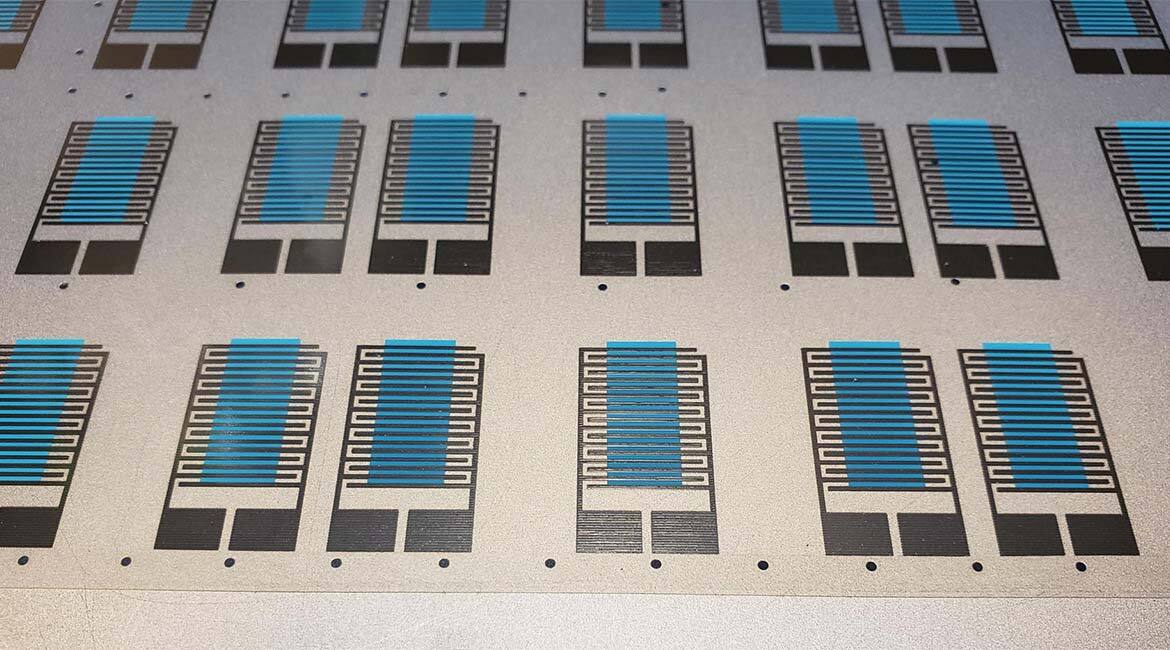

Électrodes conductrices en argent et matériau actif de détection (bleu) imprimés sur un substrat flexible. Licence CC.

Les gadgets que nous utilisons tous les jours ne sont rien de plus qu’un ensemble de composants électroniques conçus avec finesse et de circuits imprimés rigides. La fabrication de ces produits électroniques nécessite normalement la coordination de plusieurs procédés et machines, augmentant les coûts et le temps de production. Aujourd’hui, grâce aux progrès de la science et de l’ingénierie, il est possible de révolutionner la fabrication des appareils électroniques de manière plus intelligente, plus efficace et plus rentable. En fait, des entreprises du monde entier se font concurrence pour développer une industrialisation complète de ce que l’on appelle « l’électronique imprimée flexible ».

La technologie de l’électronique imprimée flexible consiste à assembler des produits électroniques en imprimant des cartes de circuit sur des substrats en plastique flexible et en y fixant des composants électroniques discrets. Pour fabriquer des produits électroniques flexibles, on peut utiliser les mêmes composants que pour les cartes rigides; la carte flexible peut épouser la forme souhaitée ou se plier lorsqu’en usage.

Malgré plusieurs avantages ‒ précédés de fabrication plus simples, temps de production plus courts, coûts réduits et possibilité d’intégrer l’électronique dans les tissus ‒ la technologie de l’« électronique imprimée flexible » est toujours en développement. À l’ÉTS, dans le cadre de la Chaire de recherche du Canada sur les matériaux et composants optoélectroniques hybrides imprimés, le professeur Sylvain Cloutier dirige plusieurs projets de recherche visant à faire progresser cette technologie et à lui donner tout son potentiel.

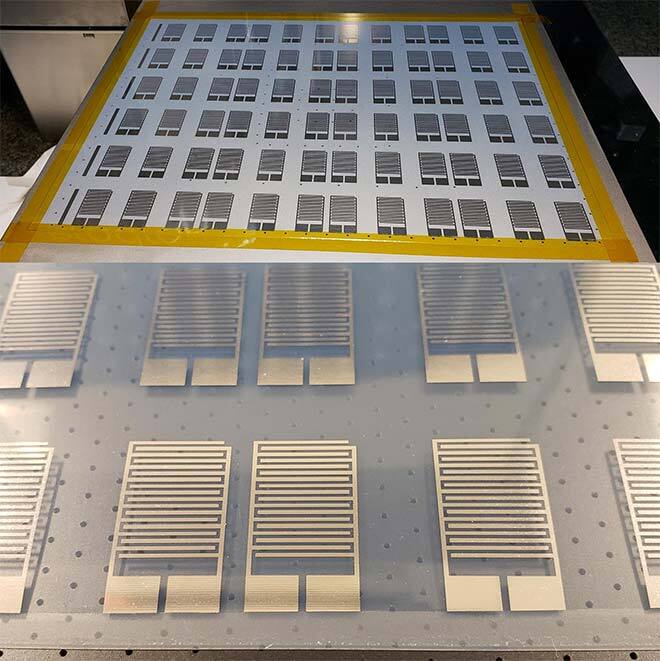

Réseau d’électrodes conductrices en argent imprimées sur un substrat flexible montrant la fabrication à haute vitesse de dispositifs et de capteurs électroniques grand public, à très faible coût.

Ces dernières années, Sylvain Cloutier et son équipe ont créé une bibliothèque de matériaux de toutes sortes : céramiques, semi-conducteurs, verres, métaux et matériaux hybrides. Ces matériaux servent à fabriquer de meilleurs dispositifs optoélectroniques à un coût abordable : cellules solaires, DEL, photodétecteurs, capteurs de pression et de température, détecteurs de gaz et matériaux intelligents.

Depuis le renouvellement de la Chaire en février 2018, Sylvain Cloutier et son équipe mettent l’accent sur la mise à l’échelle de procédés de fabrication, c’est-à-dire la transition du laboratoire aux procédés qui se rapprochent de la fabrication industrielle. L’impression de nouveaux matériaux (analogues à l’encre) doit être étudiée pour cibler les paramètres permettant de conserver les propriétés souhaitées. Dans ce contexte, l’acquisition de l’imprimante industrielle à jet d’encre Ceradrop X-Série prend tout son sens.

Sylvain Cloutier, professeur à l’ÉTS, présente la nouvelle imprimante au caméraman de Découverte

Cette imprimante est semblable aux modèles offerts sur le marché, mais la différence réside dans la grande flexibilité de ses fonctions. En effet, elle peut imprimer des matériaux de toutes sortes, les uns après les autres, et des surfaces aussi grandes que 200 × 250 mm ou des lignes très fines de 0,022 mm de large. La Ceradrop X-Série est hautement paramétrable. Par conséquent, la vitesse, l’ordre, le motif et le rythme de superposition des gouttes déposées peuvent être ajustés. De plus, l’imprimante permet un post-traitement UV ou infrarouge sur les zones imprimées à tout moment du procédé et son logiciel peut analyser la qualité de l’impression une fois terminée.

Cette imprimante incroyablement robuste ouvre la voie à la conception de nouvelles architectures pour les dispositifs optoélectroniques et photovoltaïques flexibles, dans lesquels l’interaction entre deux matériaux ou plus peut être testée et évaluée de manière rapide et systématique. Elle offre également la possibilité de faire du prototypage industriel rapide.