Réduire l’impact carbone des bétons avec l’industrie de l’aluminium

Anton Eprev, Unsplah.com.

La brasque usée (en anglais Spent Pot Lining SPL) est un sous-produit industriel généré par la réfection des cuves d'électrolyse servant à produire de l’aluminium primaire. Le SPL peut être séparé en deux fractions : la première, riche en matériaux carbonés, et la seconde, riche en matériaux réfractaires. Le traitement de ce dernier par le procédé LCL&L (de l’anglais Low Caustic Leaching and Liming) propre à Rio Tinto génère un sous-produit inerte non dangereux, appelé LCLL Ash, déjà valorisé comme matière première en cimenterie. Broyé en fine poudre, le LCLL Ash pourrait être également utilisé dans le ciment comme ajout cimentaire. Cet article se concentre sur l'étude de la réactivité du LCLL Ash comme ajout cimentaire et de son amélioration par calcination à 1050 °C.

Avec une production de 4 milliards de tonnes en 2018, le béton est l’un des matériaux les plus consommés au monde (Andrew, 2019). Par conséquent, à l’échelle planétaire, l’industrie du béton est une grande consommatrice de ressources naturelles et d’énergie à l’origine d’importantes émissions de gaz à effet de serre (GES). En particulier, la production d’une tonne de clinker (constituant 95 % du ciment) peut produire jusqu’à 1 tonne de CO2, dont 60 % sont inévitables, en raison des réactions de décarbonatation de la calcite (Strazza, Del Borghi, Gallo, & Del Borghi, 2011). Sachant qu’un mètre cube de béton contient environ 350 kg de ciment, et qu’il faut de 10 à 20 m3 de béton pour construire une maison individuelle, la construction en béton a une importante empreinte carbone. Chaque année, la production mondiale de ciment (et donc de béton) représente de 4 à 8 % des émissions mondiales de CO2 (Friedlingstein, 2020; Lehne & Preston, 2018).

Figure 1 : Mise en place de béton.

Différentes solutions sont mises en œuvre pour réduire les GES de l’industrie cimentière. L’optimisation des procédés de fabrication pour les rendre plus économes en énergie et l’utilisation d’ajouts cimentaire (SCM) sont des moyens d’atteindre cet objectif (Kajaste & Hurme, 2016 ; Shanks et al., 2019 ; WBCSD & IEA, 2009). Au Québec, les cimenteries utilisent des combustibles alternatifs composés de différents matériaux pour en extraire l’énergie et l’utiliser dans la fabrication de clinker, évitant ainsi l’utilisation des combustibles fossiles. Les températures sont maintenues à près de 2000 °C, niveau nécessaire pour permettre les réactions minéralogiques qui se produisent à des températures allant jusqu’à 1450 °C.

Les ajouts cimentaires

Dans le béton, le remplacement partiel du ciment par des ajouts cimentaires présente des avantages d’un point de vue économique et écologique (Aïtcin & Flatt, 2015 ; Hewlett et al., 2004 ; Tokyay, 2016). Ces bénéfices ont poussé différentes industries à optimiser le traitement de leurs déchets afin de les valoriser efficacement dans l’industrie du ciment (Zhang, Gao, Gao, Wei, & Yu, 2013). La compatibilité et la réactivité chimique des SCM permettent de les utiliser pour remplacer une partie du clinker dans le ciment. Les SCM les plus utilisés sont généralement des sous-produits ou des déchets industriels, tels que les cendres volantes, les fumées de silice ou les laitiers de haut fourneau. Outre les bénéfices sur l’empreinte carbone du béton, les SCM permettent une meilleure valorisation des déchets peu courants et une réduction de la mise en décharge (Agrawal, Sahu, & Pandey, 2004).

Les brasques usées

En 2018, 2,47 millions de tonnes d’aluminium primaire ont été produites uniquement au Québec (Ressources naturelles Canada, 2019). La production d’aluminium primaire par le procédé Hall-Héroult génère des matières résiduelles comme les brasques usées. Produire une tonne d’aluminium génère environ 22 kg de SPL (Birry & Leclerc, 2016). Rio Tinto génère environ 35 000 tonnes de brasque fraîches par année au Canada, mais son usine de traitement de la brasque basée au Saguenay peut traiter annuellement jusqu’à 80 000 tonnes de brasques fraîches, entreposées ou de tiers.

Figure 2 : Salle de cuves d’électrolytique pour la production d’aluminium primaire.

Les brasques usées sont une matière dangereuse en raison de leur teneur en fluorure et en cyanure lixiviable, mais aussi de leur hydroréactivité, pouvant générer des gaz explosifs au contact de l’eau (Broek & Øye, 2018 ; Kimmerle, Bernier, Kasireddy, & Holywell, 1993 ; Øye, 2017). Il est donc important de traiter les brasques pour les rendre inertes et de minimiser leur impact environnemental en évitant l’enfouissement. Les brasques peuvent être séparées en deux parties : la première, riche en carbone graphitisé provenant de la cathode, et la seconde, majoritairement constituée de réfractaire vitrifié du brasquage de la cuve électrolytique. Développé dans les années 90 par Alcan (Rio Tinto), le procédé LCL&L (Low Caustic Leaching & Liming) traite les brasques usées par un procédé hydrométallurgique. La partie réfractaire est alors transformée en un matériau inerte appelé LCLL Ash, une poudre grise, principalement composée de silice et d’alumine, contenant des fractions mineures d’oxydes de calcium, de fer, de sodium et de fluor.

Pour l’industrie du béton et de la construction, le remplacement d’une partie du ciment par du SPL traité peut diminuer l’empreinte carbone. La réutilisation de ces matières résiduelles et sous-produits au Québec peut fournir une nouvelle source d’ajouts cimentaires et en limiterait l’importation des États-Unis ou d’Europe. Cela pourrait diminuer davantage l’empreinte carbone du béton en limitant le transport des SCM importés. Ce projet vise à démontrer le potentiel d’une économie circulaire, où les matières résiduelles et sous-produits d’une industrie deviennent des matières premières alternatives pour une autre.

Valorisation du LCLL Ash

L’objectif de notre recherche est d’étudier et de comprendre la réactivité du LCLL Ash dans le ciment. L’amélioration de la réactivité du LCLL Ash a été étudiée à la suite d’un traitement supplémentaire consistant en une calcination à haute température (1050 °C) pour augmenter la teneur en phases amorphes. La calcination est une méthode courante pour transformer certaines matières minérales, telles que l’argile ou le schiste, en ajouts cimentaires réactifs. Calciner ces matières pour remplacer le ciment peut sembler contre-intuitif, mais les ciments composés d’argile calcinée ou de schiste calciné ont une empreinte carbone plus faible que les ciments purs. Cet avantage provient d’une température de calcination de l’argile plus faible que celle du clinker et de la diminution de la quantité de clinker dans le ciment composé (Miller, John, Pacca, & Horvath, 2018 ; Scrivener, Martirena, Bishnoi, & Maity, 2018)

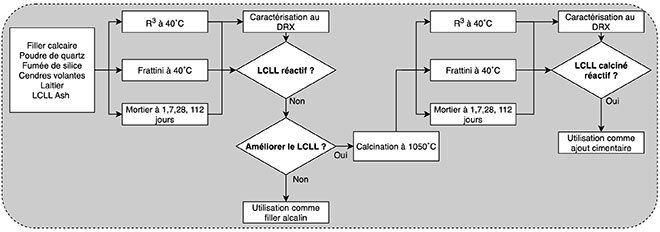

La réactivité a été évaluée au moyen de plusieurs tests, tels que l’indice d’activité de résistance à la compression, le test de Frattini et les tests Rilem R3 suivis d’une analyse par diffraction des rayons X. Des SCM inertes (calcaire, filler et quartz) et des SCM réactifs (laitier, cendres volantes, fumée de silice) ont été utilisés comme références.

Figure 3 : Résumé graphique du plan expérimental.

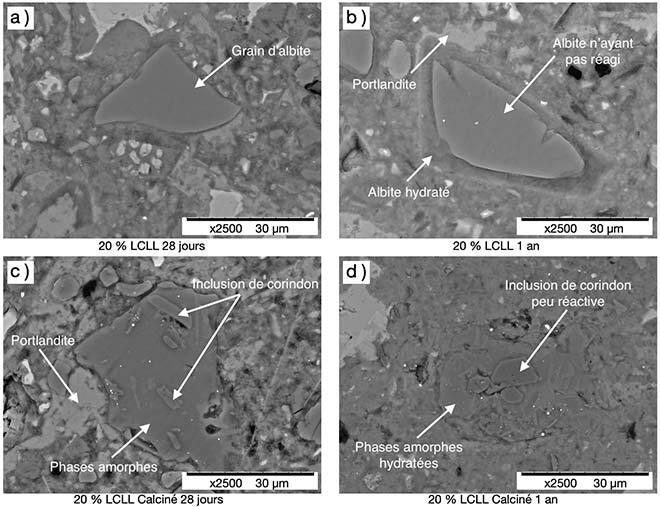

Les résultats montrent que le LCLL Ash dans le ciment présente des propriétés inertes similaires à celles du quartz et comprend un effet retardateur de prise et une teneur élevée en alcalis. De plus, la température des tests Rilem R3 montre une dilatation de la pâte causée par l’hydroréactivité persistante et non désirée du LCLL Ash. Cette expansion n’a pas été observée à température ambiante avec les mortiers de ciment mélangé avec le LCLL Ash. La calcination a amélioré de manière importante la réactivité du LCLL Ash grâce à une teneur en silice et en alumine réactive plus élevée. Notamment, le LCLL Ash calciné a montré des propriétés de réaction similaires à celles d’une cendre volante. Enfin, ni retard d’hydratation ni expansion n’ont été observés avec le LCLL Ash calciné, ce qui confirme son plein potentiel comme nouvel ajout cimentaire.

Figure 4 : Image de microscopie électronique à balayage de grains de LCLL Ash (a et b) et LCLL calciné (c et d) dans la pâte de ciment après 28 jours et 1 an. Après 1 an, le grain de LCLL Ash calciné (d) est quasi intégralement hydraté, montrant sa forte réactivité. En revanche, pour le LCLL Ash (b), seuls les pourtours du grain ont réagi.

Les recherches effectuées sur le LCLL ash ont montré un potentiel de valorisation dans le ciment, soit comme filler, ou comme ajout cimentaire réactif à la suite d’une calcination. L’utilisation de cette matière résiduelle pourrait permettre de réduire l’empreinte carbone des bétons. Pour plus de détails sur le sujet, voir (Brial, Tran, Sorelli, Conciatori, & Ouellet-Plamondon, 2021). Cette recherche a aussi contribué au développement de nouveaux protocoles de recherche à l’École de technologie supérieure

Rio Tinto a collaboré à la révision de cet article