Faciliter la fabrication de pièces complexes en titane

Achetée sur Istockphoto.com. Droits d’auteur.

La fabrication de pièces métalliques de formes complexes, produites de manière rentable en faible volume de production, est l'un des principaux objectifs de l'industrie manufacturière de pointe. Le moulage par injection à basse pression des poudres métalliques (LPIM) est considéré comme l’une des technologies avancées les plus prometteuses. Ce procédé est particulièrement adapté aux matériaux qui sont difficiles à mettre en forme par des procédés traditionnels (ex. : forgeage ou usinage), tels que le titane, qui présente un fort potentiel industriel. Toutefois, l’utilisation du titane en LPIM reste limitée en raison des connaissances scientifiques restreintes sur la moulabilité des mélanges. Pour développer ce procédé, il faut donc caractériser l’incidence de la proportion des différents constituants sur la moulabilité des mélanges à base de titane. Mots-clés : Titane, Moulage par injection des poudres, Viscosité, Liant

Le moulage par injection des poudres

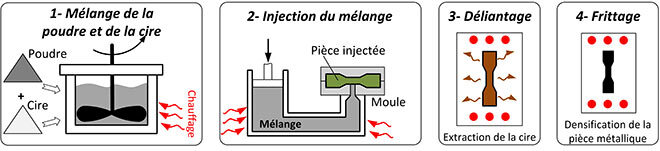

Le moulage par injection à basse pression des poudres métalliques est une séquence de fabrication en quatre étapes, permettant d’obtenir une pièce métallique dense (Figure 1). D’abord, la poudre métallique doit être mélangée à un liant polymérique à l’état liquide pour obtenir un mélange homogène. La deuxième étape est l’injection de ce mélange poudre-liant dans la cavité d’un moule pour obtenir la forme désirée. À la suite de la solidification du liant, on obtient alors une pièce ayant la géométrie désirée, mais qui contient toujours une certaine proportion de liant. La troisième étape, nommée le déliantage, est un procédé thermochimique qui permet de retirer le liant de la pièce. Finalement, le frittage de la pièce permet de densifier le squelette de poudres jusqu’à l’obtention d’une pièce métallique compact s’approchant de la densité théorique du matériau. Le manque de connaissance à combler pour la production de pièces en titane se situe principalement aux deux premières étapes, car l’influence des différents composants du mélange sur le comportement lors de l’injection est peu connue.

Figure 1 : Séquence de fabrication d’une pièce par moulage par injection des poudres

L’importance des constituants du mélange

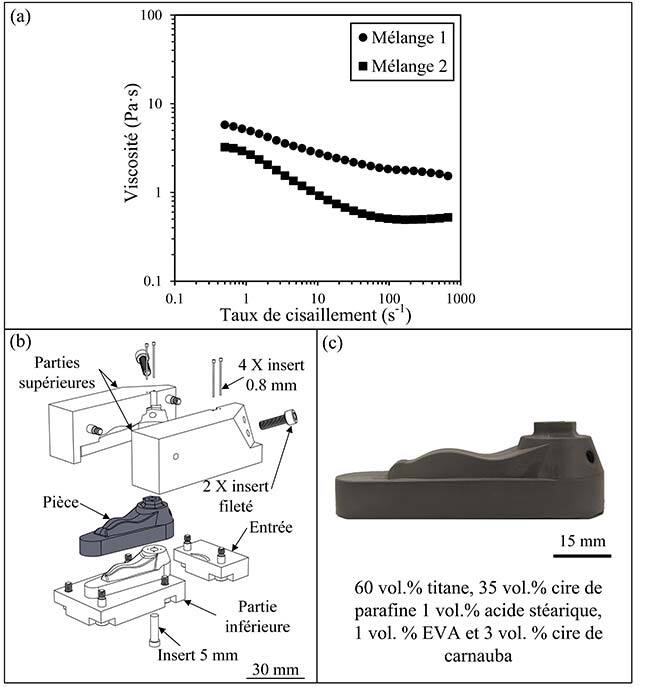

La composition du mélange utilisé est primordiale pour produire une pièce de qualité. Afin d’étudier le comportement du mélange lors de l’injection, des essais rhéologiques ont été réalisés sur de nombreux mélanges. Lors de ces essais, on étudie le comportement de la viscosité du mélange en fonction du taux de déformation en cisaillement, ce qui correspond en réalité à faire varier la vitesse de l’outil de mesure sur le mélange fondu. On peut alors modifier la proportion des constituants pour obtenir le profil de viscosité recherché (Fig. 2a).

En général, le liant polymérique est formulé à partir de plusieurs constituants. Le premier est la cire de paraffine, utilisée comme constituant majoritaire en raison de sa faible viscosité, de ses propriétés rhéologiques constantes et de son faible coût. Ensuite, l’éthylène-acétate de vinyle est ajouté au liant afin d’ajuster la viscosité du mélange et de l’adapter à nos besoins. L’acide stéarique est aussi ajouté pour augmenter l’homogénéité et la fluidité du mélange. Finalement, la cire de carnauba est ajoutée pour augmenter la tenue des pièces post-injection et faciliter le démoulage de la pièce. Si la viscosité du mélange est trop faible, les poudres et le liant polymérique risquent de se séparer. Si elle est trop élevée, le mélange aura de la difficulté à épouser la forme complexe du moule. Un compromis doit donc être trouvé entre la stabilité du mélange et le potentiel de moulabilité. La forme, la taille ainsi que la distribution de la taille des particules influencent également les propriétés rhéologiques du mélange. Après avoir testé l’incidence des constituants sur plus de 35 mélanges, un compromis a été fait afin d’obtenir un mélange qui présente un démoulage facile et une viscosité assez faible pour faciliter l’écoulement dans la cavité complexe d’un moule, mais sans produire la séparation du liant et de la poudre.

Validation expérimentale de la performance du mélange

Après avoir établi le meilleur compromis de la composition du mélange grâce aux essais rhéologiques, une pièce réelle de titane possédant des attributs comme de très petits trous, des trous directement filetés, des surfaces complexes et des parois minces a été produite à partir du mélange (Fig. 2b-c). Notons que cette pièce démonstrateur en titane serait difficilement réalisable par un autre procédé de fabrication. Tout le travail réalisé en amont sur la conception du mélange a cependant permis de produire une pièce présentant un excellent fini de surface et aucun défaut apparent. Ce projet a permis de consolider nos connaissances quant à l’influence des propriétés rhéologiques des différents constituants des mélanges à base de titane utilisés en moulage par injection des poudres et de démontrer leur potentiel de moulabilité pour la fabrication de pièces complexes.

Figure 2 : (a) Profils de viscosité pour deux mélanges typiques (b) moule créé pour démontrer la moulabilité du mélange et (c) pièce réelle produite

Article de base : (Côté, Azzouni, & Demers, 2021)

Côté, R., Azzouni, M., & Demers, V. (2021). Impact of binder constituents on the moldability of titanium-based feedstocks used in low-pressure powder injection molding. Powder Technology, 381, 255-268. doi: https://doi.org/10.1016/j.powtec.2020.12.008.