Densifier les pièces produites par impression 3D

@Raphaël Côté

L'impression 3D par extrusion de matériau (MEX) permet de produire des pièces métalliques de forme complexe à partir de polymères chargés en poudres métalliques. Cependant, ce procédé entraîne souvent des problèmes importants de vides intercouches, affectant finalement la masse volumique et les propriétés mécaniques des pièces. Des stratégies de surextrusion sont souvent utilisées pour éliminer ces défauts, mais cette approche engendre d’autres problèmes dimensionnels des pièces. La présente étude propose une solution utilisant une technique de chevauchement où on parvient à obtenir à la fois une pièce complètement dense, mais comportant peu de déviations dimensionnelles. De la poudre d'acier inoxydable combinée à un liant à base de cire forme le matériau d'impression pour des prismes carrés imprimés avec des ratios de chevauchement et des hauteurs de couche variables. Les résultats révèlent qu'un chevauchement de seulement 5 % réduit les défauts, et un chevauchement de 15 à 20 % élimine les vides intercouches et augmente la précision dimensionnelle. Cependant, un chevauchement excessif (> 25 %) introduit des défauts macroscopiques, compromettant la qualité des pièces. Mots-clés : Fabrication additive, Extrusion de matériau, Polymère hautement chargé, densité, défaut

La fabrication additive par extrusion de matériau (MEX)

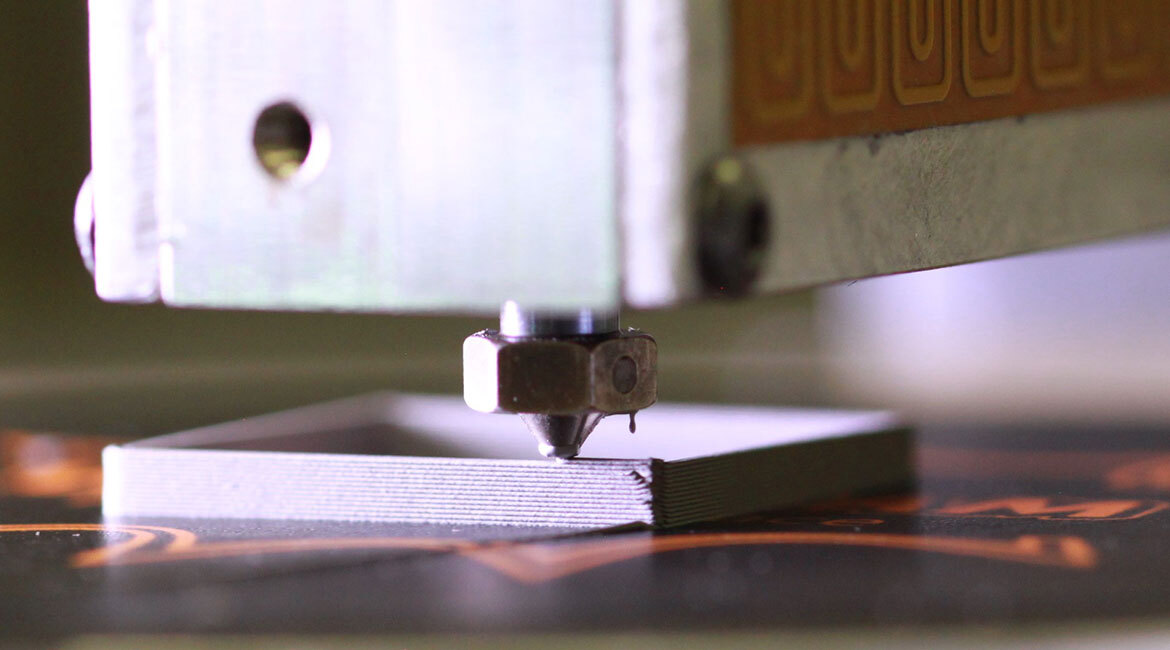

La fabrication additive par extrusion de matériau métallique comporte une séquence de fabrication en quatre étapes, permettant d’obtenir une pièce métallique dense (Figure 1). D’abord, la poudre métallique doit être mélangée à un liant polymérique à l’état liquide pour obtenir un mélange homogène. La deuxième étape est d’imprimer ce mélange poudre-liant couche par couche pour obtenir la forme désirée. À la suite de la solidification du liant, on obtient alors une pièce ayant la géométrie désirée, mais qui contient toujours une certaine proportion de liant. La troisième étape, nommée le déliantage, est un procédé thermochimique qui permet de retirer le liant de la pièce. Finalement, le frittage de la pièce permet de densifier le squelette de poudres jusqu’à l’obtention d’une pièce métallique compacte s’approchant de la densité théorique du matériau. Un des problèmes majeurs est que les vides produits lors de l’étape d’impression sont trop larges pour être fermés lors du frittage. Il en résulte donc une pièce métallique présentant des porosités, affectant ainsi ses propriétés mécaniques.

Figure 1 : Séquence de fabrication d’une pièce par extrusion de matériau

La stratégie de chevauchement

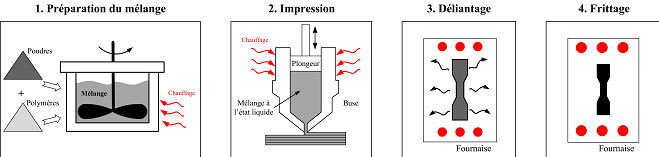

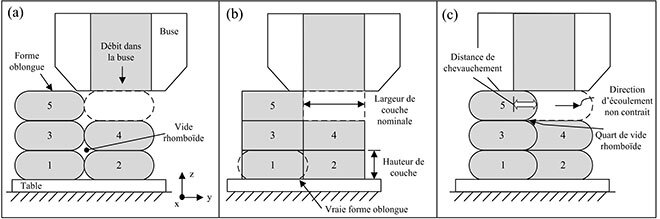

Les joncs déposés par le système d’extrusion ont une forme oblongue, car le matériau est pressé entre la table et la buse lors de l’étape de dépôt. Au cours des phases de dépôt ultérieures, cette forme oblongue crée un vide linéaire entre les couches à l’intersection de quatre joncs, comme indiqué dans la Figure 2a. Le manque de précision du dépôt provient principalement des logiciels de découpe qui idéalisent la forme oblongue en coupe transversale des couches déposées par un rectangle de même aire, comme le montre la Figure 2b.

Pour minimiser ou éliminer les vides rhomboïdes entre les couches, une approche de surextrusion est généralement utilisée en MEX. Cette technique populaire et répandue consiste à utiliser un débit d’extrusion plus élevé que la valeur théoriquement requise. Cela oblige le matériau fondu à remplir les vides, mais des expériences ont montré que cette approche affecte négativement la précision dimensionnelle des pièces imprimées.

La nouvelle approche proposée pour minimiser ou éviter la formation de vides rhomboïdes consiste à régler le multiplicateur de débit à 100 % (c.-à-d., appliquer aucune surextrusion) et à forcer un contact de chevauchement entre le jonc actuel et le jonc précédemment déposé, comme illustré par la flèche blanche dans la Figure 1c. Dans cette approche d’extrusion, le mode de dépôt est complètement modifié, car le matériau fondu est intentionnellement extrudé avec le jonc latéral précédent en utilisant un chevauchement géométrique (par exemple, le jonc précédent n°5 dans la Figure 1c). Cette approche force donc le matériau à remplir d’abord le vide quart-rhomboïde, puis à s’écouler librement dans la direction non contrainte schématisée par la flèche noire dans la Figure 1c.

Figure 2 : Représentation schématique des joncs lors de l’impression : (a) forme oblongue réelle des joncs, (b) forme rectangulaire idéalisée des joncs dans le logiciel de découpe et (c) joncs déposés avec la stratégie de chevauchement

Validation expérimentale de la stratégie

La densité maximale atteignable a été obtenue en utilisant un ratio de chevauchement de 10 % et 15 % pour des hauteurs de couche de 0,1 et 0,2 mm, respectivement. Cette densité correspond approximativement à 99 % de la densité du matériau imprimé. En se basant sur la véritable forme oblongue des joncs, cette augmentation de la densité a été expliquée géométriquement et confirmée par des observations au microscope électronique à balayage.

L’influence de cette stratégie de chevauchement sur les dimensions de la pièce a été évaluée à l’aide d’une machine de mesure tridimensionnelle (CMM). Pour les deux hauteurs de couche, un ratio de chevauchement compris entre 15 et 25 % minimise les déviations planes sur les pièces. Des ratios de chevauchement plus élevés (c’est-à-dire > 25 %) favorisent la formation de défauts macroscopiques, ce qui diminue la qualité de la pièce. Cette étude confirme que l’utilisation d’un ratio de chevauchement compris entre 15 et 25 % est très efficace pour éliminer les vides intercouches généralement présents dans les pièces imprimées par MEX, tout en minimisant les déviations dimensionnelles.

Article de base : (Côté et al., 2023)

Côté R., Demers V., Demarquette N. R., Charlon S. et Soulestin J., (2023) A strategy to eliminate interbead defects and improve dimensional accuracy in material extrusion 3D printing of highly filled polymer. Additive Manufacturing, 68, 103509. https://doi.org/10.1016/j.addma.2023.103509