Approches systémiques d’analyse des risques en fabrication numérique

Achetée sur Istockphoto.com. Droits d’auteur.

Ces dernières décennies ont vu les usines industrielles évoluer en systèmes complexes. Les éléments qui contribuent à cette complexité sont l’augmentation des composants des systèmes et des interactions entre les composants, le niveau d’automatisation et, enfin, la configuration des procédés (Gattola et al., 2018 ; Melanson et Nadeau, 2019). L’industrie a évolué et la nouvelle génération est désormais appelée Industrie 4.0 (Jazdi, 2014). La fabrication dans l’industrie 4.0 est numérique, car elle intègre des technologies comme l’intelligence artificielle, l’Internet des objets (IoT) et les appareils intelligents. L’industrie 4.0 permet aux fabricants de répondre plus rapidement aux exigences dans un contexte évolutif et d’utiliser plus efficacement des machines adaptatives (MacDougall, 2014).

La SST et les risques opérationnels

La nouvelle génération d’industrie et ses développements technologiques annoncent de nouveaux défis pour la santé et sécurité au travail (SST) et les opérations. À mesure que le nombre d’interactions entre humain et machines augmentera dans la fabrication numérique, la capacité à prévoir et à gérer les risques va diminuer (Adriaensen, Decré & Pintelon, 2019 ; Badri, Boudreau-Trudel & Souissi, 2018). Par conséquent, la mise en œuvre de solutions fiables et durables est essentielle au déploiement des nouvelles technologies et pour prévenir ou réduire l’impact des dangers sur l’humain et les composants technologiques (Badri et al. 2018).

Il faudra comprendre la nature de la dynamique d’un système pour pouvoir analyser les risques éventuels, car les incidents se produisent généralement dans des conditions normales (Hollnagel, 2018 ; Rosa, Haddad & de Carvalho, 2015). Les composants d’un système qui interagissent étroitement peuvent néanmoins se comporter de manière non linéaire (Soliman & Saurin, 2017).

Méthodes classiques et approches systémiques

Les méthodes d’analyse des risques ont évolué, s’adaptant aux systèmes auxquels elles sont appliquées. Différentes méthodes, de classiques à systémiques, ont été proposées à l’industrie. Les méthodes classiques conviennent généralement à des systèmes relativement simples. Dans les systèmes simples, les pertes sont principalement dues aux défaillances des composants physiques, autrement dit, un composant physique qui ne fonctionne pas correctement produit une perte. Dans certaines méthodes traditionnelles d’analyse des risques, les travailleurs sont considérés comme la cause de la défaillance. Ces méthodes jugent le travailleur sans examiner les autres raisons des mauvaises performances et de l’accident (défaillance) qui s’ensuit (Zheng & Tian, 2017). En outre, les méthodes classiques d’analyse des risques étudient généralement les risques dans une perspective linéaire de cause à effet. Dans les méthodes classiques, risques et accidents se produisent en raison de causes directes, d’erreurs ou de défaillances de composants (Hollnagel, 2012). Certaines méthodes classiques étudient les actions humaines de manière isolée, alors qu’elles devraient être traitées en interaction avec d’autres composants du système (Hollnagel, Hounsgaard & Colligan, 2014). Par conséquent, les méthodes classiques présentent des lacunes dans la façon d’analyser les interactions des composants d’un système, comme la gestion, l’organisation, l’humain et l’aspect technique, pouvant provoquer des accidents (Underwood & Waterson, 2013).

Diverses approches systémiques ont servi à l’analyse des risques dans les systèmes complexes. Ici, nous étudions le FRAM (la méthode d’analyse de la résonance fonctionnelle) et le STAMP (Modèle théorique et systémique d’accidents et de processus). Le FRAM décrit les différentes fonctions du système et leurs interactions non linéaires. Il peut montrer ce qui a bien fonctionné et ce qui pourrait mal fonctionner. Il analyse la variabilité des fonctions en conditions normales ou particulières pour en relever les écarts par rapport aux performances attendues (Hollnagel, 2004).

Le modèle STAMP porte sur la sécurité des systèmes en structurant les interactions du système sous forme de contrôle et de rétroactions. Le STAMP voit la sécurité comme un problème de contrôle plutôt que de fiabilité (Leveson, 2011).

L’application de FRAM et STAMP dans la littérature

Le FRAM et le STAMP sont soit appliqués séparément aux systèmes de fabrication, soit combinés à d’autres méthodes. Notre analyse documentaire a démontré que le FRAM aide à comprendre les résultats sans liens de causalité (émergents) et non linéaires et permet à l’analyste de prévoir et de suivre les comportements fonctionnels (Hollnagel et al. 2014). Le STAMP fournit un aperçu général des contrôles requis et des interactions entre les composants d’un système, et une compréhension approfondie de la hiérarchie du système (Salmon et al. 2012).

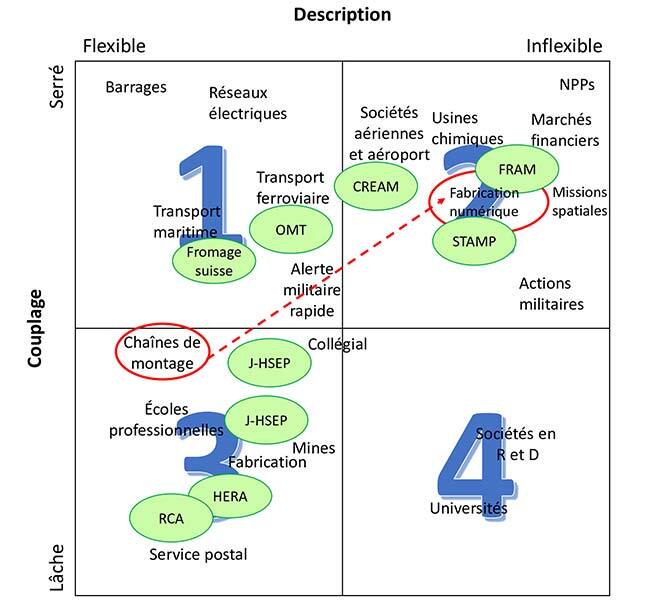

Il peut être utile d’estimer la gérabilité et le couplage des systèmes pour choisir une méthode d’analyse appropriée. La figure 1 illustre différents systèmes et méthodes d’analyse des risques où l’axe horizontal montre la gérabilité et l’axe vertical, les couplages (Hollnagel, 2008 ; Underwood & Waterson 2013). Dans ce diagramme, les systèmes d’assemblage et de fabrication simples se retrouvent dans la case 3. On y voit aussi que le FRAM et le STAMP sont utiles à l’analyse des risques dans les systèmes présentant une gérabilité et des couplages élevés (Adriaensen, Decré & Pintelon, 2019).

Figure 1 : Classification des systèmes et des méthodes d’analyse des risques d’après Underwood & Waterson 2013 ; (Adriaensen et al. 2019; Hollnagel & Speziali 2008)

La numérisation dans les industries augmentera le couplage, mais diminuera la gérabilité. Par conséquent, comme indiqué en rouge à la figure 1, des changements dans le positionnement des différentes industries sont attendus (Adriaensen et al. 2019). Étant donné que la fabrication numérique entraînera des couplages plus étroits et une moindre gérabilité (Hollnagel & Speziali, 2008), les systèmes de fabrication se rapprochent de la case 2, ce qui illustre pourquoi le FRAM et le STAMP sont mieux adaptés à leur analyse des risques.

Conclusion

La fabrication numérique connaîtra des transformations importantes dans les années à venir et s’accompagnera de préoccupations nouvelles et émergentes en matière de SST et d’exploitation. Par conséquent, les approches systémiques qui considèrent les risques d’un nouveau point de vue sont essentielles. Prendre en compte différentes approches systémiques, notamment le FRAM et le STAMP, est prometteur dans l’analyse des risques en contexte de fabrication numérique.

Remerciements

Les auteurs remercient le Conseil de recherches en sciences naturelles et en génie du Canada (CRSNG) et l’École de technologie supérieure (ÉTS) pour le financement de cette étude.

Information supplémentaire

Pour plus d’informations sur cette recherche, veuillez consulter les articles suivants :

Mofidi Naeini, Alimeh et Nadeau, Sylvie. 2021. « FRAM and STAMP new avenue for risk analysis of manufacturing in the context of industry 4.0. » In Frühjahrskongress der Gesellschaft für Arbeitswissenschaft (Bochum, Germany, Mar. 03-05, 2021) Coll. « Kongress der Gesellschaft für Arbeitswissenschaft, » vol. 67. Dortmund : GfA-Press.