Concevoir un châssis de drone à l’aide de l'impression 3D

Le club étudiant Dronolab a fait appel au Laboratoire sur les alliages à mémoire et systèmes intelligents (LAMSI) pour la fabrication du châssis de leur drone quadrirotor. Cet article passe en revue les différentes étapes de la conception du châssis. Un deuxième article (Un châssis imprimé en 3D pour un drone quadrirotor) présentant la fabrication et les tests effectués fait suite à cet article.

Avant-propos

La fabrication additive (aussi appelée impression 3D) est un procédé de mise en forme permettant la création de pièces en trois dimensions, couche par couche, directement à partir d’un modèle numérique (CAO). À partir d’une plateforme vide, le matériau (plastique, métal ou céramique) est ajouté de manière contrôlée couche par couche jusqu’à ce que la pièce finale soit formée. En utilisant cette technologie, il n’est plus essentiel de concevoir la pièce en pensant à son assemblage ultérieur, mais plutôt à la façon dont elle devra remplir sa fonction. Ce procédé permet en effet d’envisager toute sorte de géométries, même les plus complexes, et devient de plus en plus accessible au grand public. Dans l’objectif de conférer aux pièces fabriquées certaines fonctionnalités et de renforcer la structure aux endroits stratégiques, de plus en plus d’intéressés se tournent vers la fabrication additive de matériaux composites.

Problématique

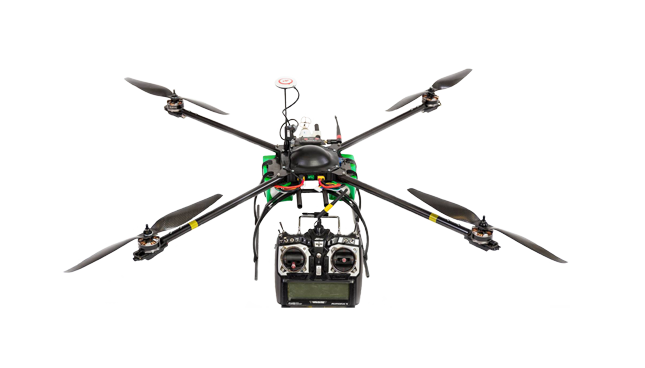

Le club étudiant Dronolab de l’École de technologie supérieure de Montréal (ÉTS) conçoit des drones afin de répondre aux missions des compétitions. Le drone actuellement en service est de type quadrirotor (voir figure 1). Les missions principales du drone sont de récolter des informations sous forme d’images qui seront analysées pour cartographier un terrain, calculer des surfaces et des volumes, rechercher et sauver des personnes, entre autres.

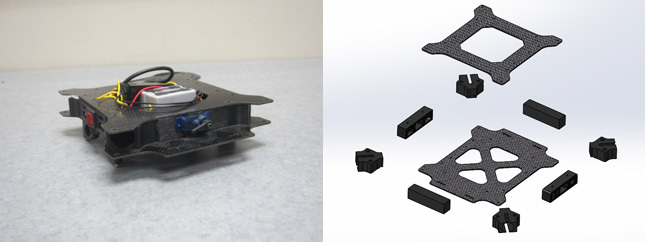

Le châssis (voir figure 2) est la pièce principale du drone. Elle supporte toute la plateforme (bras, électronique, charge utile) et est soumise aux sollicitations mécaniques les plus importantes. Cette composante est par ailleurs constituée de dix pièces assemblées, car elle est difficile à fabriquer en une seule pièce par les méthodes classiques de fabrication de pièces en matériaux composites.

Figure 2 Châssis du drone de Dronolab (offerte par Dronolab)

Toutes ces pièces différentes rendent le montage long et laborieux; cela demande de la colle et des vis pour les maintenir ensemble, ce qui crée des points de fragilité. De plus, la fabrication de ces pièces requiert l’intervention de plusieurs sous-traitants, ce qui rend le cycle de production long. Toutes ces problématiques ont fait qu’un réel besoin d’optimisation existait. Dans le cadre de mon projet de maîtrise, la solution retenue s’est avérée la fabrication du châssis en matériaux composites, par impression 3D.

La fabrication additive de composites

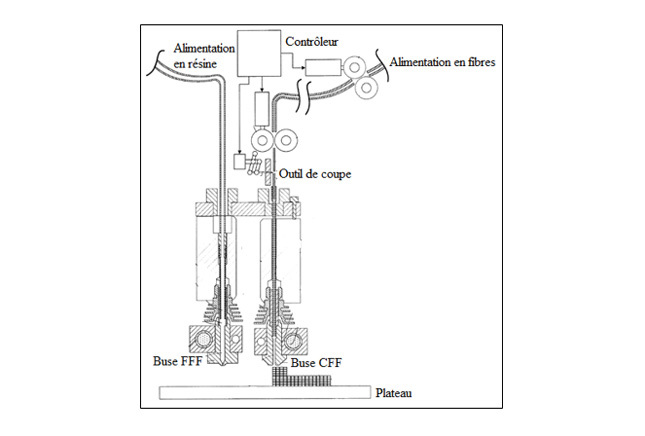

L’imprimante Mark One, développée par l’entreprise MarkForged, est une machine permettant l’ajout simultané de renfort et du matériau de base (matrice) au moyen de deux buses. Chacune de ces têtes d’impression est montée sur le même guide linéaire de telle sorte que les mécanismes motorisés de l’imprimante, en X et Y, les déplacent à l’unisson. Elle combine ainsi deux technologies, le Continuous Filament Fabrication (CFF) et le Fused Deposition Modeling (FDM).

Figure 3 Vue schématique du procédé MarkForged (tirée et adaptée de MarkForged après autorisation)

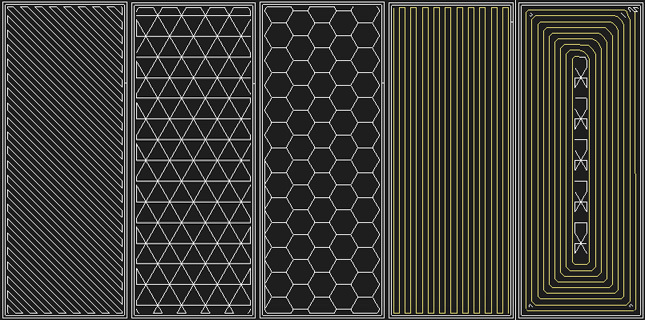

La technologie CFF utilise un matériau sous forme de filaments (carbone, verre ou kevlar) et un mécanisme d’alimentation introduit ces filaments de renfort dans un canal. Celui-ci les guide et empêche leur flambage jusqu’à ce qu’ils atteignent la buse. Le matériau est ensuite chauffé à 260 °C et déposé sur un plateau sous forme de couches successives pour former la structure 3D. La position et l’orientation du plateau et de la buse à l’emplacement souhaité sont commandées par un contrôleur et des capteurs. Le dispositif comprend également un outil de coupe commandé par ce même contrôleur qui coupe le filament pendant le processus de dépôt. La deuxième buse, quant à elle, est alimentée uniquement de résine (nylon) par procédé FDM conventionnel. Avant l’impression, il est possible de choisir le type et la densité de remplissage du nylon (voir figures 4 A, B, C) ainsi que celui des couches de renfort (voir figures 4 D, E).

Figure 4 Remplissage de la matrice de nylon (rectangulaire (A), triangulaire (B), hexagonal (C)) et du renfort (isotrope (D) et concentrique (E))

Conception du prototype

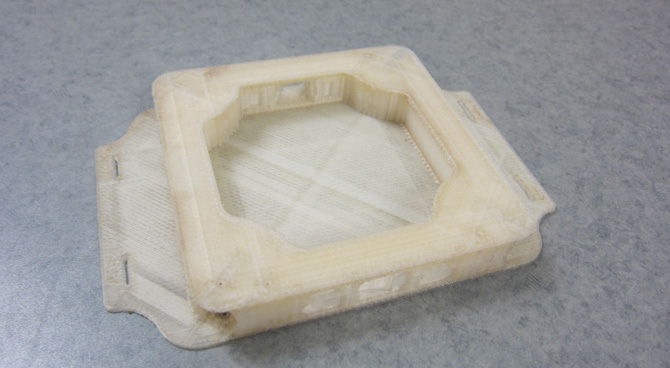

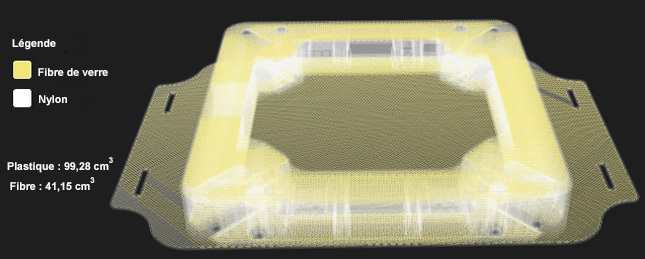

Utiliser la technologie d’impression 3D de l’imprimante Mark One permet de fabriquer le châssis en une seule pièce, et ainsi de rendre beaucoup plus facile et rapide le montage du drone. De plus, l’intérêt du composite est d’avoir une pièce quasi isotrope, légère et renforcée aux endroits critiques, notamment près des connecteurs des bras qui se brisent souvent. Les structures supérieures et inférieures ainsi que les connecteurs des bras du drone seront renforcés par de la fibre de verre dans l’optique d’aboutir à un gain en résistance appréciable. Il est également possible d’insérer la carte de commande du drone pour pouvoir par la suite souder les composantes électroniques. Cette opération est possible en effectuant une pause à un moment propice de la fabrication et en insérant manuellement d’autres composants. Il est à noter que le choix du matériau du filament de renfort s’est porté sur la fibre de verre en raison de son rapport résistance/coût favorable et de la possibilité de réaliser avec cette fibre un remplissage isotrope.

La pièce a été légèrement repensée et adaptée pour l’imprimante, notamment en ce qui a trait aux dimensions qui devaient être réduites, mais son intégration dans la structure finale demeure inchangée.

Le remplissage du nylon s’est fait en utilisant un motif triangulaire ayant une densité de 50 % afin d’avoir toujours un bon compromis entre la légèreté, la rigidité et la simplicité de remplissage. Une disposition en « sandwich » modélisant une version composite d’une poutre en I a été utilisée pour la conception du châssis; c’est-à-dire que les fibres sont placées sur le haut (1/3 de l’épaisseur de la pièce) et le bas de la pièce (1/3 de l’épaisseur de la pièce) permettant de maximiser son rapport résistance-poids, critère très important pour les matériaux composites (voir figure 6). La fibre de renfort forme la semelle et le nylon léger forme l’âme. Dans ce cas, la majorité des charges sont supportées par le renfort et la structure centrale transfère les contraintes de cisaillement entre les couches supérieures et inférieures.

Figure 5 Modélisation de la structure interne du châssis

L’orientation des plis a été établie en suivant les règles de conception de composites stratifiés issus des recherches et de l’expérience industrielle notamment, la symétrie en miroir, l’équilibrage, le groupage, la désorientation, la règle des 10 % et la tolérance aux dommages.

À suivre…

Un prochain article abordant l’évaluation préliminaire du prototype, la fabrication et les tests entrepris suivra bientôt.