Améliorer la caractérisation des matériaux hétérogènes en aérospatiale

@Ilyass Tabiai

Des tests impliquant des coûts exorbitants

Test de traction standard

Les matériaux composites présentent plusieurs avantages pour l’industrie aéronautique, le plus important d’entre eux étant sans doute leur légèreté, qui permet d’alléger les structures et de réduire la consommation de carburant. Par conséquent, la portion de ce type de matériau utilisé dans la fabrication d’avions n’a fait qu’augmenter depuis les dernières années : la nouvelle génération d’avions a atteint le seuil des 50 %. Le comportement mécanique de ces matériaux est, par contre, difficile à caractériser en raison de leur hétérogénéité.

Les méthodes traditionnelles de caractérisation des matériaux permettent de déterminer la contrainte et la déformation en un point particulier. Non seulement ces méthodes ne fournissent aucune information sur les propriétés globales des matériaux hétérogènes, comme celles des matériaux composites, mais elles ne permettent aucunement de comprendre ce qui passe à la jonction de deux matériaux, par exemple.

Le processus de conception d’un nouvel avion est donc largement basé sur une méthode essai-erreur, au cours de laquelle des dizaines de milliers de tests sont effectués. Ces tests et les dépenses qui y sont liées représentent la portion la plus importante des coûts de développement d’un nouvel avion. Pour limiter le nombre de tests nécessaires, il faut comprendre ce qui se passe au niveau microscopique des matériaux composites lorsqu’ils sont soumis à des forces.

Des chercheurs du Laboratoire d’ingénierie des polymères et des composites (LIPEC) se sont donné comme mandat de connecter les observations effectuées à l’échelle macroscopique aux propriétés de l’échelle microscopique, étape cruciale si l’on veut vraiment comprendre le comportement des matériaux hétérogènes.

Méthodes de caractérisation plein champ

Contrairement aux méthodes de caractérisation traditionnelles, les méthodes de caractérisation « plein champ » présentent le champ de déformations et de contraintes sur l’intégralité de la pièce sous forme de tracé contour.

La corrélation d’images numériques

L’une des méthodes plein champ les plus utilisées est la corrélation d’images numériques. À la base, cette méthode nécessite le dessin d’un motif complètement aléatoire sur le spécimen à tester. On prend ensuite une photo de ce motif unique et la divise en plusieurs petits carrés appelés sous-ensemble. Chacun des sous-ensembles est composé d’un motif unique. Quand on déforme le spécimen, on filme la déformation du motif au moyen de deux caméras (pour obtenir la profondeur). Un algorithme tente ensuite de caler le motif déformé sur le motif initial pour retrouver le centre du sous-ensemble d’où il provient. Lorsque ce calcul est fait pour tous les sous-ensembles, on obtient la carte finale de déformations/contraintes.

Méthode de la corrélation d’images numériques

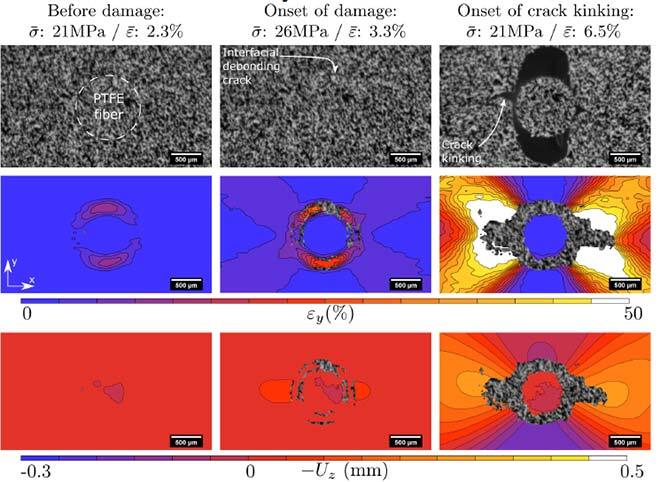

Cette figure présente les résultats d’une expérience durant laquelle on mesure le champ de déformation autour d’une fibre de Teflon™ (aussi appelé « PTFE ») pendant que des forces en tension verticales sont appliquées sur la fibre. La première ligne présente les images directement obtenues par l’une des caméras durant l’expérience. On peut y voir le mouchetis de points noirs sur de la peinture blanche. La deuxième ligne présente l’évolution du champ de déformation vertical durant l’expérience, et, enfin, la dernière ligne présente l’évolution des déplacements vers la caméra, soit la profondeur. La corrélation d’image permet de mesurer et visualiser ces champs pour toute la zone d’observation.

Cette méthode, bien que fort utile, comporte une limite : elle ne peut pas étudier les composants dont la taille est plus petite que 10 micromètres. La taille de certains composants de matériaux composites (p. ex. le diamètre d’une fibre de carbone) étant inférieure à 10 micromètres, il est impossible de comprendre tous les phénomènes qui surviennent à l’intérieur des matériaux composites uniquement par cette méthode. Les chercheurs du LIPEC se proposent de la compléter par une autre méthode, découverte depuis longtemps, mais un peu oubliée : l’interférométrie.

L’interférométrie

L’interférométrie existe depuis les années 60. Elle fonctionne un peu comme la corrélation d’images numériques sauf que le motif est créé de façon naturelle, en éclairant la pièce par deux lasers projetés en décalage. Ce sont les aspérités à la surface de la pièce interagissant avec les longueurs d’onde des lasers qui créent le motif aléatoire. Ce motif est assez fin pour permettre la mesure de détails dont la taille est inférieure à la longueur d’onde des lasers, soit autour de 0,5 micromètre. Elle n’est malheureusement pas très utilisée parce que d’une part, elle n’est précise que pour des zones extrêmement petites et d’autre part, aucun logiciel n’existe à ce jour pour effectuer le genre de calculs nécessaire pour cette application.

Une vision multiéchelle

Les chercheurs du LIPEC entendent développer les algorithmes de calculs nécessaires pour faciliter la caractérisation par interférométrie des sources d’hétérogénéité. Cette méthode, combinée à la corrélation d’images numériques, permettra d’obtenir une vision complète du comportement des matériaux composites. Cette meilleure compréhension augmentera aussi le potentiel d’intégration de nouveaux procédés, comme la fabrication additive, qui introduisent des hétérogénéités dans les matériaux de par leur nature.