Conception et fabrication additive d'un pied de mât et son support pour un catamaran class-C

Note de l’éditeur

Une équipe d’étudiants de l’École de technologie supérieure de Montréal (ÉTS) a accompli tout un exploit : participer au Championnat du monde de la « Little Cup » 2015 à Genève. Cette équipe aux ressources financières limitées a réussi ce tour de force en s’appuyant sur la détermination de ses membres et sur les technologies de pointe offertes à l’ÉTS. Ces technologies, en permettant l’augmentation du ratio résistance-masse du pied de mât et de son support, ont amélioré la vitesse de décollage du Catamaran.

Introduction

L’ÉTS est le berceau d’un regroupement de passionnés du milieu nautique qui a accompli un projet d’envergure internationale, la conception et la fabrication du catamaran Class-C, afin de participer au Championnat du monde de cette classe de développement technologique.

Les catamarans CLASS-C

Ces catamarans de 25 pieds (7,6 m) de long et 14 pieds (4,3 m) de large sont mondialement connus pour leurs performances exceptionnelles obtenues grâce à une aile rigide et à des dérives portantes. Ils volent donc à plus de 60 km/h au-dessus de l’eau et peuvent dépasser trois fois la vitesse du vent. La participation d’un club étudiant au Championnat du monde de la « Little Cup » aurait été impossible sans l’expérience de l’ÉTS dans les technologies de pointe qui permettent d’optimiser le rapport entre la résistance et la masse de certaines pièces structurales du catamaran, et ainsi, améliorer la vitesse de décollage. Dans cette optique, deux éléments structuraux essentiels au catamaran, soit le pied de mât ainsi que son support (figure 1), ont été optimisés dans le but d’alléger leurs masses respectives. La fabrication additive, procédé de mise en forme à la pointe de la technologie, a par la suite été utilisée pour la fabrication de ces deux composantes de formes très complexes qui auraient été difficilement réalisables à l’aide des procédés de mise en forme classiques.

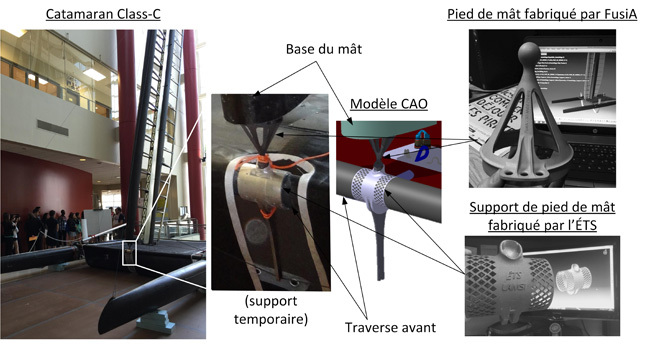

Figure 1 Pied de mât du catamaran et son support

Cahier des charges

Le pied de mât ainsi que son support fabriqués dans le cadre de ce projet sont des composantes maîtresses du catamaran. Le pied de mât est positionné sur le mât et son support, au milieu de la traverse avant (figure 1). Ces deux pièces permettent le maintien et le mouvement de l’aile, tout en permettant à la traverse avant de reprendre la compression du mât. En effet, la rigidité du catamaran est obtenue par la tension des différents cordages. Ainsi, ces pièces doivent pouvoir résister à 15 000 N (3 375 lbf) en compression, avant application du coefficient de sécurité.

Fabrication du pied de mât et de son support

Le laboratoire sur les alliages à mémoire et systèmes intelligents (LAMSI) et la Chaire ÉTS en ingénierie des procédés, des matériaux et des structures pour la fabrication additive (CIFA) possèdent un appareil de fabrication additive (FA) utilisant la technologie de fusion sélective par laser (FSL). Depuis son acquisition en 2014, cette machine a été utilisée pour la réalisation d’une multitude de projets tant universitaires qu’industriels. Le support de pied de mât du catamaran Class-C a été additivement fabriqué par la FSL de poudre d’aluminium (AlSi10Mg).

Le laboratoire sur les alliages à mémoire et systèmes intelligents (LAMSI) et la Chaire ÉTS en ingénierie des procédés, des matériaux et des structures pour la fabrication additive (CIFA) possèdent un appareil de fabrication additive (FA) utilisant la technologie de fusion sélective par laser (FSL). Depuis son acquisition en 2014, cette machine a été utilisée pour la réalisation d’une multitude de projets tant universitaires qu’industriels. Le support de pied de mât du catamaran Class-C a été additivement fabriqué par la FSL de poudre d’aluminium (AlSi10Mg).

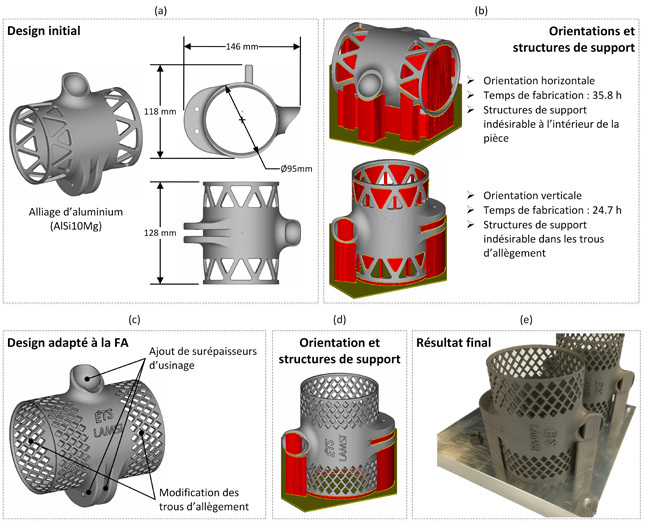

Un travail préparatoire doit toujours être effectué avant la FSL de composants. Ce travail est constitué des trois étapes suivantes : choix de l’orientation de fabrication, création de la structure de support et adaptation du design pour la FA. La figure 2 présente la démarche préparatoire qui a mené à la fabrication additive du support de pied de mât.

Figure 2 Démarche préparatoire menant à la fusion sélective par laser du support de pied de mât

La Figure 2a présente le modèle CAO à partir duquel a débuté le travail préparatoire : les dimensions externes ainsi que les différentes caractéristiques de la pièce ont été étudiées en détail. À partir des informations recueillies, deux orientations de fabrication ont été proposées et des structures de support ont été créées à l’aide du logiciel commercial Magics SG Module (Materialise, Belgique) (Figure 2b). Ensuite, les différentes options ont été évaluées et un choix a été fait quant à la meilleure orientation de fabrication possible : l’orientation horizontale présente un temps de fabrication plus élevé que l’orientation verticale (35,8 h par rapport à 24,7 h) et requiert une très grande quantité de structures de support à l’intérieur même de la pièce. L’orientation verticale a donc été adoptée puisque les structures de support associées à l’orientation horizontale auraient augmenté la mise au mille de la pièce et demandé beaucoup de temps de fabrication et d’usinage de finition.

L’adaptation du design de la pièce pour la FA a été réalisée en deux étapes : 1) modification de la forme des trous triangulaires d’allègement de façon à ce qu’aucune structure de support ne soit nécessaire pour la fabrication, et 2) ajout de surépaisseurs d’usinage sur les surfaces occupées par des structures de support (Figure 2c). La Figure 2d présente les structures de support nécessaires associées au nouveau design.

Enfin, deux supports de pied de mât ont été fabriqués afin de conserver une pièce témoin où les structures de support sont encore présentes (Figure 2e) et plusieurs étapes post-fabrication ont été réalisées afin de livrer la pièce à son état final :

- Recuit, afin d’éliminer les contraintes résiduelles d’origine thermique (2 h à 300 °C);

- Usinage (ou enlèvement) des structures de support;

- Séparation des pièces de la plaque de fabrication à la scie à ruban;

- Finition des pièces à l’aide d’un sablage par microbillage d’oxyde d’aluminium.

De façon parallèle, FusiA, une PME montréalaise spécialisée dans la fabrication de composants métalliques par la FSL, s’est occupée de la fabrication additive du pied de mât. Le même alliage d’aluminium  (AlSi10Mg) ainsi que les mêmes paramètres de fabrications ont été utilisés. Par ailleurs, le design de ce pied de mât est le résultat d’une optimisation topologique réalisée avec le logiciel Altair Hyperworks qui permet de profiter pleinement des bénéfices de la fabrication additive. Il permet au concepteur de minimiser l’utilisation de matière et donc la masse, tout en maximisant la rigidité et la capacité à porter la charge. Le résultat est un cône à six branches d’environ 200 g qui supporte toute la compression du mât. L’utilisation de la fabrication additive rend aussi plus facile l’intégration de points d’ancrage pour certains systèmes de l’aile. Comme le support présenté plus tôt, le design a aussi été pensé pour réduire au maximum le besoin de structures de support durant la fusion.

(AlSi10Mg) ainsi que les mêmes paramètres de fabrications ont été utilisés. Par ailleurs, le design de ce pied de mât est le résultat d’une optimisation topologique réalisée avec le logiciel Altair Hyperworks qui permet de profiter pleinement des bénéfices de la fabrication additive. Il permet au concepteur de minimiser l’utilisation de matière et donc la masse, tout en maximisant la rigidité et la capacité à porter la charge. Le résultat est un cône à six branches d’environ 200 g qui supporte toute la compression du mât. L’utilisation de la fabrication additive rend aussi plus facile l’intégration de points d’ancrage pour certains systèmes de l’aile. Comme le support présenté plus tôt, le design a aussi été pensé pour réduire au maximum le besoin de structures de support durant la fusion.

Une fois terminés, le pied de mât et son support ont été respectivement collés à la base du mât et sur la traverse avant du catamaran (Figure 1). Un collage de qualité est essentiel puisque la rotation de cette pièce sur la traverse entraînerait la chute de l’aile rigide, et sûrement, la destruction du catamaran.

Conclusion

L’ensemble du projet a été une réussite puisque le catamaran de l’ÉTS, conçu et fabriqué par des étudiants, a participé à ce championnat du monde basé sur la recherche et le développement. Les gens du domaine de la voile ont été impressionnés par les pièces fabriquées par FSL et par le faible budget du projet global, plus de 26 fois inférieur à celui de l’équipe vainqueure. L’équipe de l’ÉTS a remporté la 6e place. En plus d’un trophée, elle revient avec l’envie de continuer l’aventure. Les pièces complexes du prochain catamaran seront aussi réalisées par fabrication additive pour minimiser leur masse. Ce procédé permettra de continuer d’optimiser les pièces structurales.

Information supplémentaire

Pour plus d’information sur le Club étudiant Rafale Class-C, visiter leur site internet :