Des robots vraiment précis

Ilian Bonev, professeur au Département du génie de la production automatisée de l’École de technologie supérieure (ÉTS) effectue de la recherche dans plusieurs domaines de la robotique. Titulaire de la Chaire de recherche en robotique de précision, il est aussi responsable du Laboratoire de commande et de robotique, CoRo, où œuvre également le Prof. Vincent Duchaine, titulaire de la Chaire de robotique Lean. Le CoRo est sans doute l’un des laboratoires universitaires les mieux équipés en robots industriels et en appareils métrologiques. Les étudiants des cycles supérieurs et les chercheurs membres du CoRo utilisent plus d’une douzaine de robots industriels et de nombreux dispositifs de mesure.

Cet article présente l’un des axes principaux de recherche du prof. Bonev, soit la robotique de précision. Une série d’articles suivra pour présenter ses autres activités de recherche et couvrir certaines plus en profondeur.

Précision contre répétabilité

Le concept de précision est souvent source de confusion lorsqu’on l’applique à la robotique. En effet, les termes « précision absolue » et « répétabilité » ne désignent pas la même chose. La répétabilité est la déviation moyenne dans la pose (position et orientation) de l’effecteur lorsque le robot retourne à une pose donnée. La précision absolue est, quant à elle, une mesure de l’erreur entre la pose commandée et la pose réelle de l’effecteur du robot.

Puisque la plupart de robots industriels sont relativement rigides, et qu’ils utilisent des trains d’engrenages sans jeu mécanique et des encodeurs très précis, la répétabilité d’un robot industriel peut facilement être de 0,020 mm et même de 0,005 mm pour ce qui est de la position. À titre d’exemple, prenons un moustique dont le diamètre de la trompe mesure environ 0,020 mm. Si l’on enseigne à un robot à prendre un moustique et à se servir de la trompe de ce dernier pour toucher celle d’un autre moustique, le robot pourra le faire sans cesse, des milliers de fois. Par contre, si l’on programme le même robot industriel de façon à ce qu’il touche la trompe d’un autre moustique qui se trouve à exactement un mètre de celle du premier moustique, le robot ne réussira même pas à toucher le moustique. En effet, par défaut, la précision absolue d’un robot industriel peut être de l’ordre de quelques millimètres.

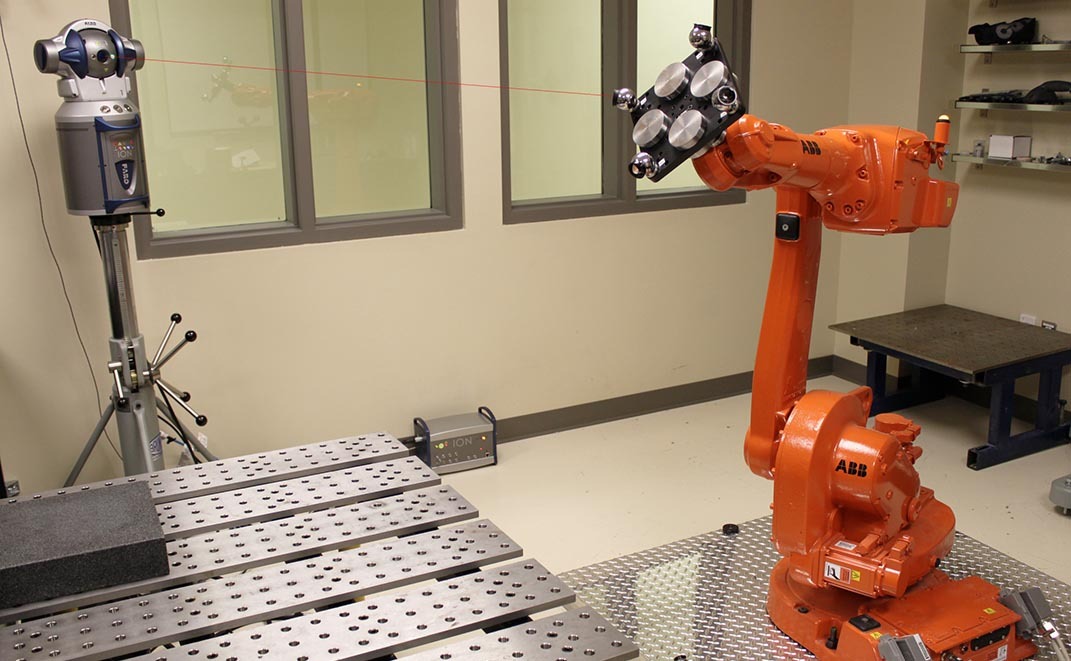

Figure 1 Exemple de méthode de calibration

Des robots pas toujours précis

En robotique, la précision absolue n’est pas toujours nécessaire. Si l’on peut « enseigner » manuellement toutes les poses que l’effecteur d’un robot doit atteindre, on n’a pas besoin d’un robot qui a une bonne précision absolue. Par contre, si l’on veut programmer un robot à amener son effecteur à des poses calculées ou provenant d’un modèle CAO, la précision absolue est primordiale. Un exemple concret d’une telle application serait un robot qui doit percer des centaines de trous selon une grille.

La mauvaise précision absolue des robots industriels est causée par plusieurs facteurs dont les plus importants sont : les erreurs de fabrication, les erreurs d’assemblage et les élasticités dans les trains d’engrenages. Ces erreurs varient d’un robot à l’autre. On observe des variations au sein de robots de modèles identiques, et même, parmi les robots provenant d’un même lot de fabrication. Or, les valeurs pour les divers angles, distances, et raideurs qui sont utilisées dans le modèle mathématique implanté dans chaque contrôleur de robot sont les valeurs nominales (celles pour un robot parfait).

Malheureusement, il n’est pas possible, ou du moins pratique, de mesurer les valeurs réelles de ces paramètres directement. Il faut plutôt les identifier, de façon indirecte, en mesurant la pose, ou une partie de la pose (par exemple, la position) de l’effecteur du robot à l’aide d’un appareil de métrologie dans une cinquantaine de configurations différentes et en calculant les valeurs qui minimisent les erreurs de positionnement (voir la vidéo suivante). L’ensemble du processus d’identification, décrit dans la section suivante, s’appelle l’étalonnage.

Vidéo 1 Calibration d’étalonnage d’un robot au moyen d’un dispositif de poursuite laser

L’étalonnage

La plupart des fabricants de robots industriels (ABB, KUKA, FANUC, etc.) offrent l’option d’étalonner les robots en usine avant qu’ils ne soient livrés au client. Généralement, ces entreprises vont utiliser un dispositif de poursuite laser (laser tracker) pour l’étalonnage, qui mesure la position d’un réflecteur spécial qu’on attache sur l’effecteur du robot (Image d’en-tête). Un tel dispositif peut coûter plus de 100 000 $ US, mais le vrai désavantage d’un étalonnage chez le fabricant du robot, c’est qu’il ne rend pas la cellule robotisée plus précise, seulement le robot. Pour rendre la cellule robotisée plus précise, il faut connaître parfaitement l’emplacement d’une station ou d’une pièce par rapport à la base du robot et l’emplacement de l’outil par rapport à la bride mécanique du robot. Or, ces emplacements sont souvent très difficiles, voire impossibles, à mesurer directement, et ce, surtout une fois la cellule installée. Par exemple, l’outil en question peut être un scanneur 3D et la pièce à scanner, une partie d’un avion déjà assemblé.

Il faut noter que puisque les notions de précision absolue et d’étalonnage de robots sont mal connues, le besoin d’étalonner une cellule robotisée n’est souvent découvert qu’une fois la cellule complètement installée, voire en production. Comme les robots sont souvent utilisés pour effectuer des tâches répétitives ou similaires, il est possible d’éviter l’étalonnage d’une cellule robotisée en effectuant énormément d’ajustements manuels sur le parcours du robot. C’est pour minimiser le temps passé à faire ces ajustements et le gaspillage de pièces de tests qui en découle que les entreprises décident de faire appel à l’étalonnage.

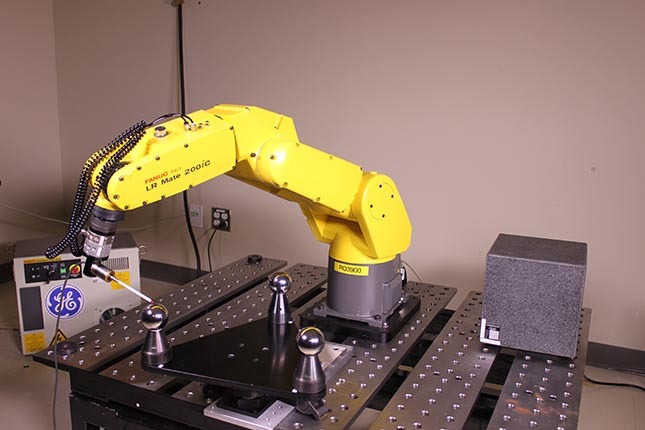

Figure 2 Image composée de six photos d’un étalonnage effectué à l’aide d’une barre Renishaw

Toutefois, les fabricants de robots n’offrent pas nécessairement le service d’étalonnage sur place, surtout dans le cas de cellules robotisées encombrées et dotées d’outils moins fréquemment utilisés (par exemple, une sonde à ultrasons) ou d’entreprises situées en région éloignée. De plus, il est souvent impossible d’utiliser un dispositif de poursuite au laser pour étalonner une cellule robotisée (par exemple, lorsqu’il y a des vibrations au plancher ou des courants d’air).

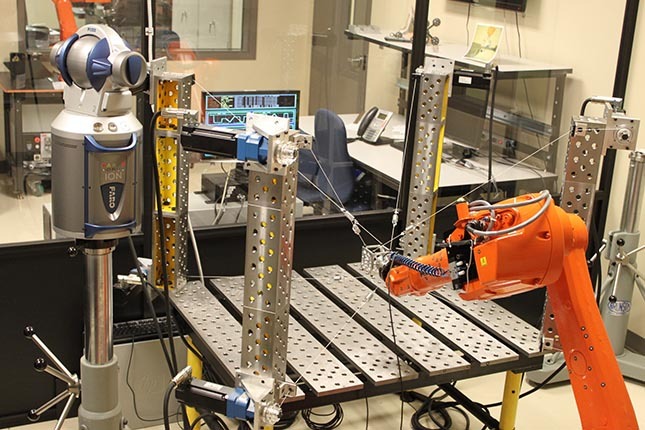

Figure 3 Robot à câbles utilisé pour l’étalonnage

De méthodes adaptées et abordables

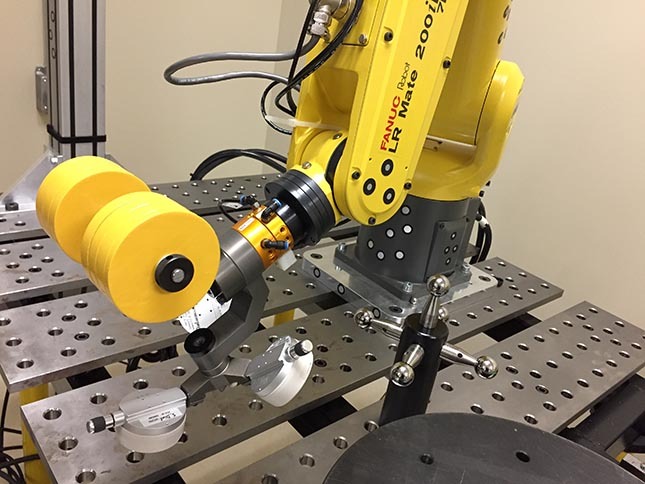

Le professeur Bonev et son équipe se spécialisent dans l’étalonnage de robots et de cellules robotisées, en utilisant des outils de mesure qui sont moins chers, plus robustes et portatifs, ou qui permettent un étalonnage automatisé. L’équipe du professeur Bonev a ainsi travaillé sur une méthode d’étalonnage de robots déjà munis d’un palpeur ne nécessitant que l’ajout d’un étalon, tel un cube en granite ou un ensemble de sphères de précision (vidéo 2).

Vidéo 2 Procédure automatisée pour l’étalonnage d’un robot muni d’un palpeur à l’aide d’un étalon

Le professeur Bonev a également inventé une méthode économique mais très précise qui permet de mesurer la pose de l’effecteur du robot dans environ soixante-dix poses différentes à l’aide d’une seule barre télescopique Renishaw (vidéo 3), un appareil de mesure standard dans le domaine des machines-outils.

Vidéo 3 Procédure manuelle pour l’étalonnage d’un robot à l’aide d’une seule barre télescopique Renishaw

L’équipe du CoRo a également conçu des méthodes d’étalonnage de robots qui utilisent des systèmes optiques de photogrammétrie de l’entreprise Creaform. Ces systèmes permettent de mesurer la pose de plusieurs objets en même temps et ne sont pas affectés par les vibrations. Enfin, une méthode très prometteuse a été conçue pour l’étalonnage automatisé de robots industriels à l’aide d’un nouveau dispositif de mesure 3D, très précis, et peu cher (figure 4).

Figure 4 Procédure automatisée pour l’étalonnage d’un robot à l’aide d’un nouveau dispositif de mesure 3D

Un des problèmes associés à l’étalonnage de robots est que la précision absolue du robot dépend non seulement de la position de l’effecteur, mais aussi de la force et du moment appliqué sur l’effecteur. Or, dans la quasi-totalité des méthodes d’étalonnage, on place une charge maximale au bout du robot (une masse, comme dans la figure 3), ce qui fait que la force exercée sur le robot lors des mesures est toujours dans une direction. Pour combler cette lacune, l’équipe du prof. Bonev a conçu une machine qui peut exercer une force et un moment arbitraires sur l’effecteur du robot. Cette machine consiste en un robot parallèle actionné par câbles (vidéo 4).

Vidéo 4 Robot parallèle actionné par câbles qui sert à exercer la force et le moment désirés sur l’effecteur d’un robot industriel

Dans le cas d’un petit robot étalonné, l’erreur maximale de la position peut quand même être de l’ordre de 0,5 mm, ce qui n’est pas toujours suffisamment précis, surtout dans le domaine de l’aérospatiale. Une autre option, un peu plus onéreuse et contraignante, existe en dernier recours. Il s’agit de guider le robot en temps réel en mesurant constamment la pose de son effecteur avec un appareil de métrologie, comme les systèmes optiques de Creaform. Le CoRo et une équipe de l’Université Concordia ont ainsi travaillé sur des méthodes de guidage dynamiques :

Vidéo 5 Guidage dynamique d’un robot

À suivre

Un prochain article intitulé De véritables solutions pour la robotique industrielle présentera les autres axes de recherche du professeur Bonev.