Fabrication additive d’une potence pour un vélo olympique d’Argon 18

Toutes les images proviennent des auteurs. La licence CC de Substance s’applique.

Résumé

Afin de maximiser leurs performances, les athlètes dans des disciplines telles que le cyclisme demandent souvent des équipements personnalisés à leurs besoins. Les technologies de fabrication additive sont particulièrement intéressantes dans un tel contexte puisqu’elles permettent de passer de la conception au prototype à faible coût et dans de très courts délais. Cet article montre le processus de développement d’une potence de vélo personnalisée ayant été utilisée par Lasse Norman Hansen lors de sa conquête de la médaille de bronze à la compétition de l’Omnium des derniers Jeux olympiques tenus à Rio. La potence a été fabriquée en aluminium grâce au procédé de fusion au laser sur lit de poudre et testée afin de s’assurer de sa résistance en fatigue

Introduction

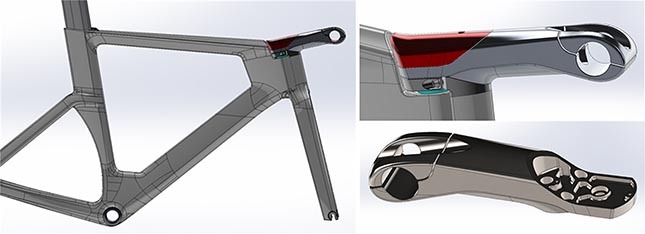

On considère la fabrication additive comme une technologie prometteuse permettant aux concepteurs de créer des pièces complexes sans trop de contraintes de fabrication. La chaire de recherche ÉTS en ingénierie des procédés, des matériaux et des structures pour la fabrication additive a récemment collaboré à un projet avec Argon 18, afin de produire une potence intégrée et sur mesure de vélo pour Lasse Norman Hansen, l’athlète danois qui a participé en cyclisme sur piste aux Jeux olympiques de Rio.

Le cyclisme sur piste

Le cyclisme de piste ne date pas d’hier ; il remonte aux années 1870 en Angleterre, où les cyclistes circulaient sur des vélodromes en bois, couverts et semblables aux pistes modernes. Des événements lucratifs s’y déroulaient puisqu’il était possible de contenir des foules et de percevoir un droit d’entrée. Le cyclisme de piste a fait partie de tous les Jeux olympiques modernes depuis 1896, à l’exception de 1912 où seulement une course sur route a été organisée. Plusieurs épreuves ont lieu sur la piste en bois de 250 m; la plupart du temps, elles comprennent des courses rapides (sprints) et des courses d’endurance. Dans les sprints, les athlètes peuvent atteindre des vitesses bien au-dessus de 70 km/h, tandis que les vitesses peuvent frôler 60 km/h pour une course d’endurance de 4000 m.

Argon 18, un manufacturier de bicyclettes, établi à Montréal, était chargé de la conception du nouveau vélo de piste de l’équipe nationale danoise pour les Jeux olympiques de Rio. Leur équipe se spécialise dans les épreuves d’endurance telles que la poursuite par équipes et l’omnium. Afin de se positionner au-dessus de la concurrence, Argon 18 a réalisé un vélo plus rigide, plus aérodynamique, plus efficace et hautement intégré. Lors de courses sur piste, chaque événement possède ses règles bien précises sur l’équipement. Des limites s’imposent en ce qui concerne la position de l’athlète, et les composantes du vélo doivent être conçues en respectant ces limites tout en optimisant la performance de l’athlète. Argon 18 a approché l’ÉTS pour la fabrication d’une potence personnalisée pour Lasse Norman Hansen, dont il s’est servi à l’occasion de la compétition de poursuite individuelle qui consiste à réaliser le tour le plus rapide à partir d’un départ en mouvement.

La création de la potence en aluminium

Pour réaliser la potence par fabrication additive, plusieurs défis se posent sur le plan de la conception et la fabrication. Même si les propriétés statiques de l’alliage d’aluminium utilisé dans la fabrication additive sont bien documentées, on ne peut en dire autant pour le comportement en fatigue, qui est fortement influencé par l’état de surface et les défauts de fabrication (Aboulkhair et al., 2016). Par ailleurs, les valeurs des charges auxquelles la pièce résistera demeurent inconnues.

Conception préliminaire

Afin de maximiser les performances aérodynamiques de l’athlète, la potence nouvellement conçue doit être parfaitement intégrée au cadre du vélo, tout en étant solidement fixée à la fourche. En personnalisant la conception de la potence, il est également possible de garantir la position optimale de l’athlète. En outre, la potence doit également être suffisamment rigide (mieux que son homologue en fibre de carbone) et légère. Cependant, on observe que, contrairement au cyclisme sur route, le cyclisme sur piste ne comporte aucune montée de côtes; par conséquent minimiser le poids ne représente pas la priorité la plus élevée de la conception. Cela signifie que l’utilisation de la fabrication additive pourrait être encore plus avantageuse pour le cyclisme sur route puisque cette technologie est particulièrement efficace pour produire des structures légères.

L’image ci-dessous représente la conception finale de la potence personnalisée. Celle-ci se compose de trois parties, dont le capuchon en plastique (1), le corps de potence (2) et l’attache de potence (3). Comme la pièce est surtout soumise à la torsion, le segment principal de la potence est formé d’un tube à paroi épaisse. La partie complètement en arrière n’étant pas autant sollicitée, un capuchon en plastique est utilisé pour diminuer le poids. L’attache de potence est faite du même matériau que la potence et se visse sur le corps de potence afin de bien maintenir le guidon.

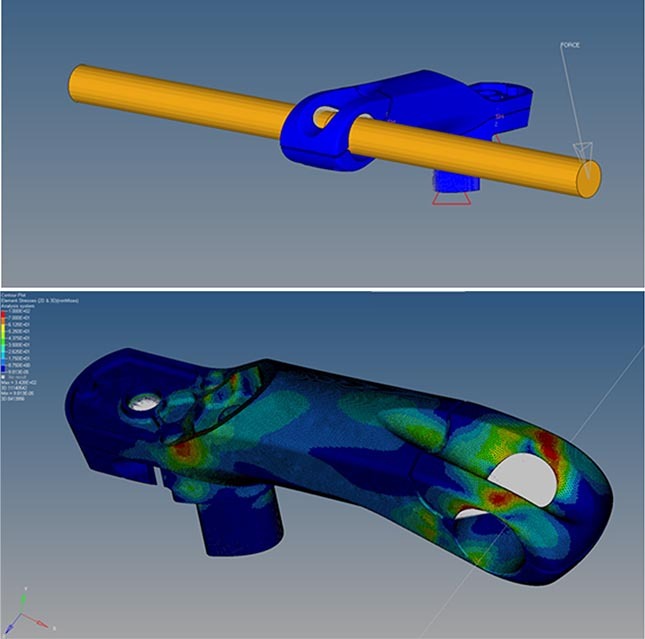

Analyse structurale des composants

Une analyse linéaire de contrainte a été effectuée avec Altair HyperWorks afin de valider la conception du corps et de l’attache de potence. Le but de cette analyse visait à s’assurer que la rigidité et la résistance de la potence étaient supérieures à ce qui est habituellement observé avec des fibres de carbone. Compte tenu des propriétés du matériau (E de 100 GPa, YS de 230 MPa et UTS de 345 MPa) et de la connaissance sommaire du comportement en fatigue, qui est influencé par de nombreux aspects microstructuraux (Brandl et al., 2012; Tang et Pistorius, 2017), la limite de contrainte du test a été fixée à 100 MPa. La charge correspond à l’application d’une force à l’extrémité du guidon; la potence est retenue sur la fourche par quatre boulons. L’ampleur de la force a été déterminée par des expériences menées par Argon 18, mais pas présentées ici. L’analyse des contraintes a indiqué plusieurs dimensions à ajuster afin de préserver l’intégrité des pièces, telles que les épaisseurs de la section tubulaire et de la section de serrage du guidon.

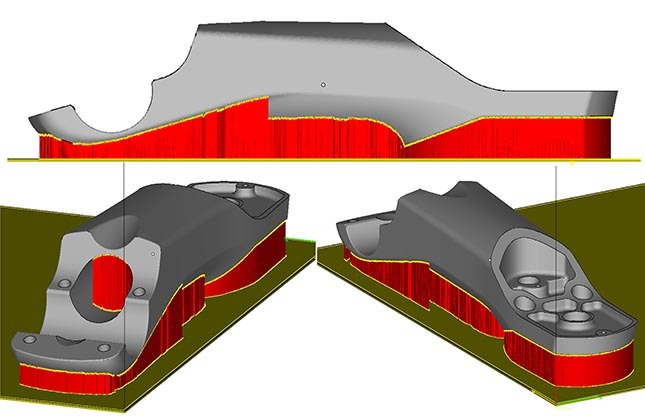

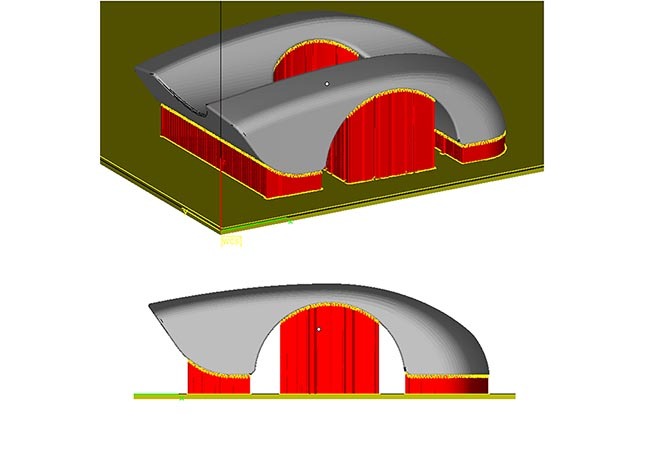

Fabrication additive de la potence

La technologie de fabrication additive (FA) employée pour fabriquer la potence se nomme la fusion sélective par laser (FSL) d’un lit de poudre. La technologie FSL se sert d’un laser pour consolider les particules d’une poudre uniformément répartie sur une surface plane; des milliers de couches sont fondues de manière séquentielle afin d’obtenir la pièce finale (Herzog et al., 2016). Le matériau choisi pour cette application est un alliage d’aluminium (AlSi10Mg). Bien que le coefficient de dilatation thermique de l’aluminium soit supérieur à celui du titane, sa température de fusion et sa rigidité sont bien plus faibles, ce qui entraîne des contraintes thermiques plus basses et offre la possibilité d’orienter la pièce parallèlement à la plate-forme de fabrication dans le but de minimiser le temps de fabrication et la quantité de support à enlever. Nous avons également fait en sorte qu’aucun usinage ultérieur ne soit nécessaire. Les supports destinés à tenir en place les deux parties de la potence (le corps et l’attache) lors de la fabrication sont illustrés ci-dessous.

Les deux potences fabriquées sont présentées dans la photo ci-dessous.

Essais de fatigue de la potence

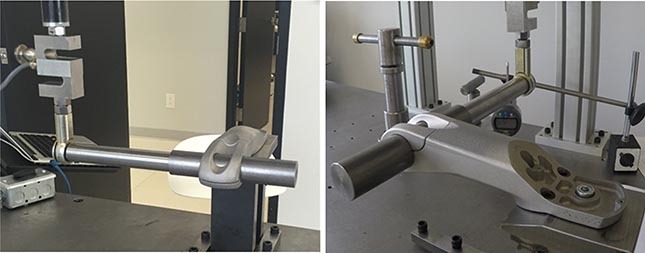

Comme on peut l’imaginer, une défaillance de cette pièce lors d’une compétition olympique à grande vitesse s’avérerait catastrophique. Pour cette raison, deux potences supplémentaires ont été fabriquées pour des essais de résistance à la fatigue. Un banc d’essai a été développé sur lequel la potence était fixée de la même manière que sur le vélo. Le test, tout en mesurant la force, était contrôlé par déplacement : au total 60 000 cycles ont été effectués pour le déplacement de +/- 2 mm à une fréquence de 1 Hz. Les essais ont été réalisés avec succès : aucune perte importante de rigidité ni fissure n’a été remarquée lors de la mise à l’essai. Une bonne corrélation avec l’analyse de contraintes a été observée ; la rigidité s’est avérée supérieure à celle de la potence remplacée (composite renforcée par des fibres).

Conclusion

La potence conçue a pu être fabriquée en utilisant la technologie FSL. L’athlète danois Lasse Norman Hansen a réalisé un temps de 12 s 832 et une vitesse ahurissante de 70,1 km/h, au concours de poursuite individuelle, lui méritant la quatrième place. Il a fini médaillé de bronze à la compétition Omnium.