Axes de recherche

L’équipe de la Chaire de recherche en technologies de mise en forme des alliages à haute résistance mécanique (CM2P) étudie l’influence des paramètres de la mise en forme sur l’évolution de la microstructure ainsi que leurs impacts sur les propriétés en service en utilisant une approche micro-, macro et multiéchelle.

Axes de recherche de la chaire :

- Solidification et ségrégation

- Mise en forme

- Traitement thermique

- Assemblage à l'état solide

- Fabrication additive

Solidification et ségrégation

Cet axe de recherche se concentre sur l’influence de la composition de l’alliage et des paramètres du procédé sur le développement d’hétérogénéités dans la microstructure, lesquelles influencent les procédés de mise en forme et les traitements thermiques subséquents.

Les travaux expérimentaux sont utilisés pour valider des modèles par éléments finis permettant de prédire le comportement des pièces de dimensions industrielles.

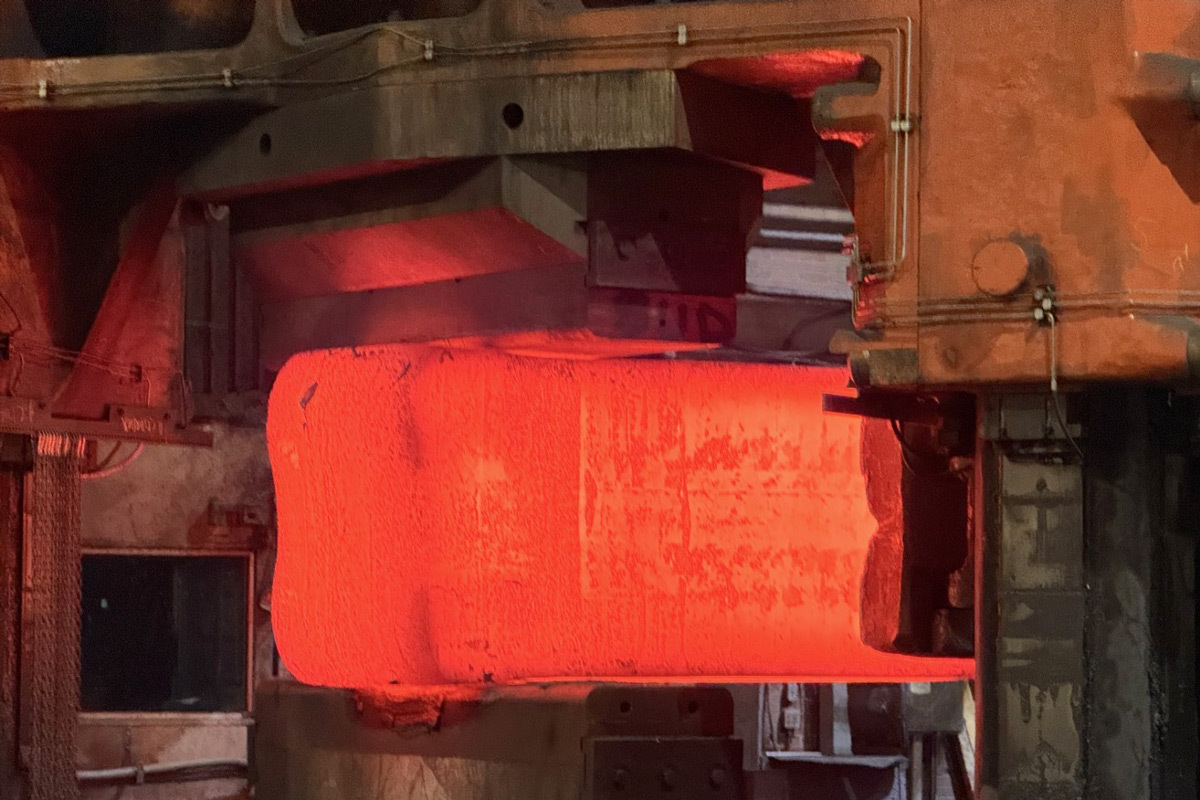

Mise en forme

Étude expérimentale et par simulation numérique des procédés de mise en forme suivants :

- procédés de mise en forme massifs, comme le forgeage d’aciers à haute résistance mécanique;

- procédés de mise en forme en feuille, comme le thermoformage d’alliages d’aluminium à haute température.

Développement de modèles numériques permettant de simuler les conditions rencontrées dans l’industrie.

Traitement thermique

- Optimisation des procédés de traitement thermique par la détermination des cinétiques de transformation de phases, de précipitation, de recristallisation et de croissance des grains.

- Développement de modèles mathématiques permettant de prédire le type et l’intensité des contraintes résiduelles générées, ainsi que leurs impacts sur la distorsion et les propriétés en service.

Assemblage à l’état solide

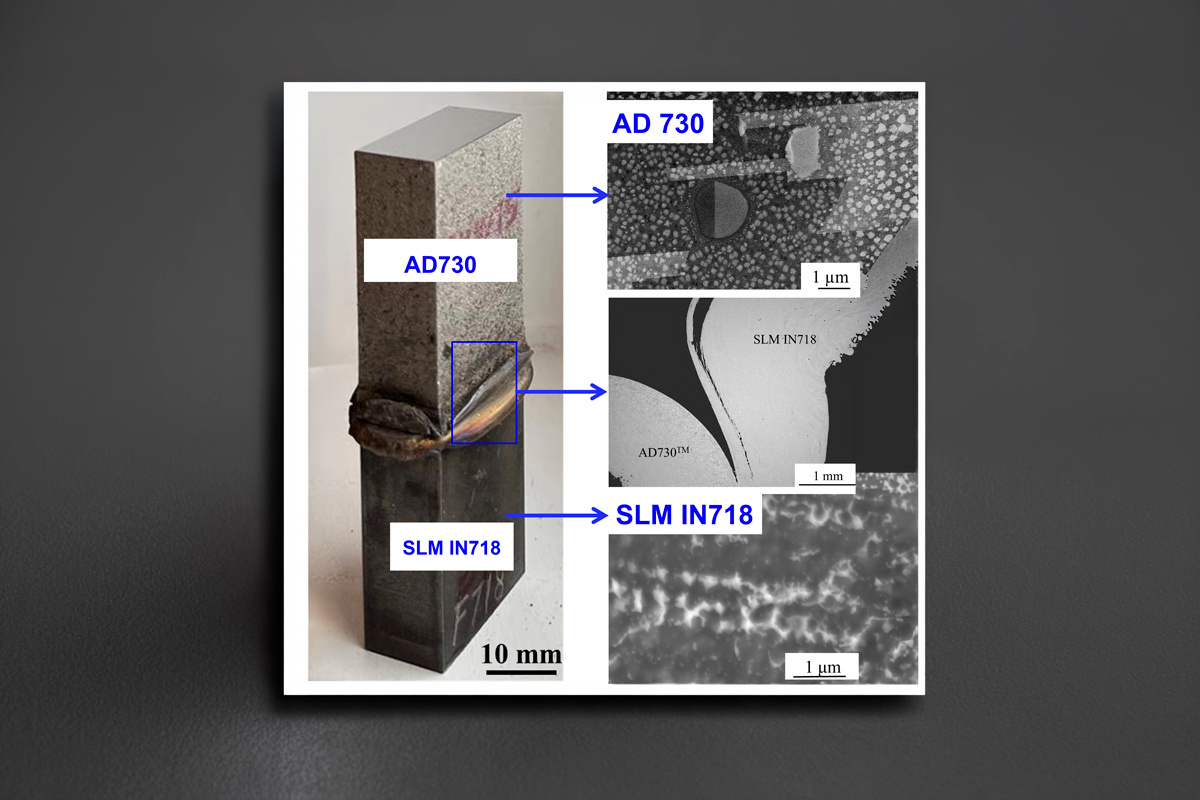

Le soudage par friction linéaire (LFW) est une technologie émergente d’assemblage à l’état solide. Cet axe de recherche vise à développer des joints de matériaux différents des alliages aéronautiques fabriqués par fabrication additive (FA).

Il porte plus particulièrement sur l’étude expérimentale et la modélisation des interactions entre la microstructure, les propriétés mécaniques macroscopiques et les paramètres des procédés LFW et FA.

Fabrication additive

La fabrication additive métallique révolutionne la conception et la production de composants complexes grâce à une liberté de design accrue et un contrôle précis des microstructures.

Notre laboratoire couvre toute la chaîne, de la création d’alliages à la production et caractérisation de poudres, afin de développer des matériaux haute performance. Grâce à des équipements intégrés de pointe, nous relions directement composition, procédé et propriétés finales pour optimiser les pièces destinées aux secteurs exigeants comme l’aérospatiale et l’énergie.

La fabrication additive (FA), communément appelée impression 3D, transforme la manière dont les composants d’ingénierie avancés sont conçus et produits. En construisant les pièces couche par couche directement à partir de modèles numériques, la FA offre une liberté de conception sans précédent, une réduction des pertes de matière et la possibilité de fabriquer des géométries complexes impossibles à obtenir par les procédés de fabrication conventionnels. Dans les systèmes métalliques, la FA introduit également des cycles thermiques uniques qui influencent fortement la formation des microstructures, les transformations de phase et les propriétés mécaniques. Comprendre et maîtriser les relations entre la composition des alliages, les caractéristiques des poudres, les paramètres de procédé et la microstructure obtenue est donc essentiel pour développer des matériaux haute performance destinés aux applications aérospatiales, énergétiques et d’outillage.

Notre laboratoire est entièrement équipé d’installations intégrées couvrant l’ensemble de la chaîne de développement des alliages, de production de poudres et de fabrication additive de matériaux métalliques. Nous nous concentrons sur la conception de nouveaux alliages spécifiquement adaptés aux procédés de fabrication avancés, ainsi que sur la caractérisation complète des poudres et des matériaux.

Le développement des alliages est réalisé à l’aide d’un four de coulée sous vide à basculement (Blue Power), permettant la production d’alliages expérimentaux de haute qualité sous atmosphère contrôlée. Ces alliages sont ensuite transformés en poudres métalliques à l’aide d’un atomiseur ultrasonique de poudres métalliques à échelle laboratoire (3DLAB), permettant la production de poudres fines et sphériques adaptées à la fabrication additive. La qualité des poudres est ensuite contrôlée et classifiée à l’aide d’une station de tamisage ultrasonique (3DLAB) afin d’assurer une distribution granulométrique optimale. Cette approche intégrée permet d’établir un lien direct entre la conception des alliages, les propriétés des poudres, les conditions de mise en œuvre et les performances finales des pièces.