Équipements

Mise en forme haute température : expérimentation et simulation

Simulateur thermomécanique Gleeble® 3800 avec module MAXStrain

Système de déformation à haute température MTS

Presse de forge d’une capacité de 1000 tonnes

Dilatomètre de déformation haute résolution

Caractérisation et analyse

Hitachi SU-8230 FESEM

MEB Hitachi TM3000

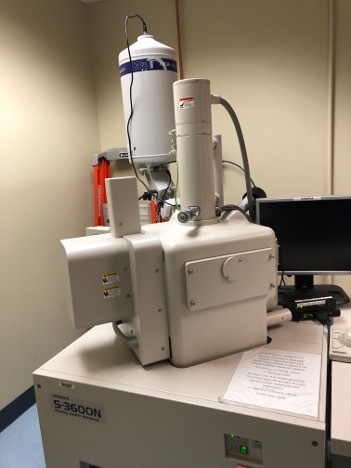

MEB Hitachi S-3600N

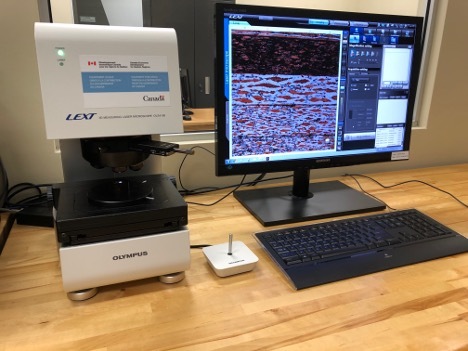

Microscope confocal laser Olympus LEXT OLS4100

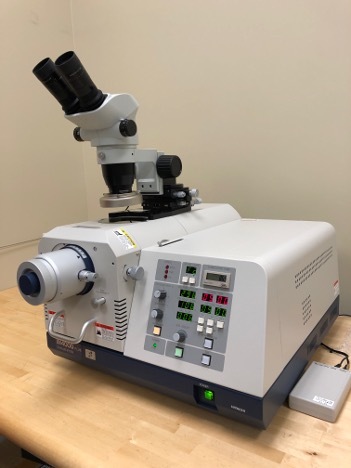

Hitachi IM4000Plus à usinage ionique

Laser Flash Analyzer (LFA) Linseis

Analyseur de métaux SPECTROMAXx

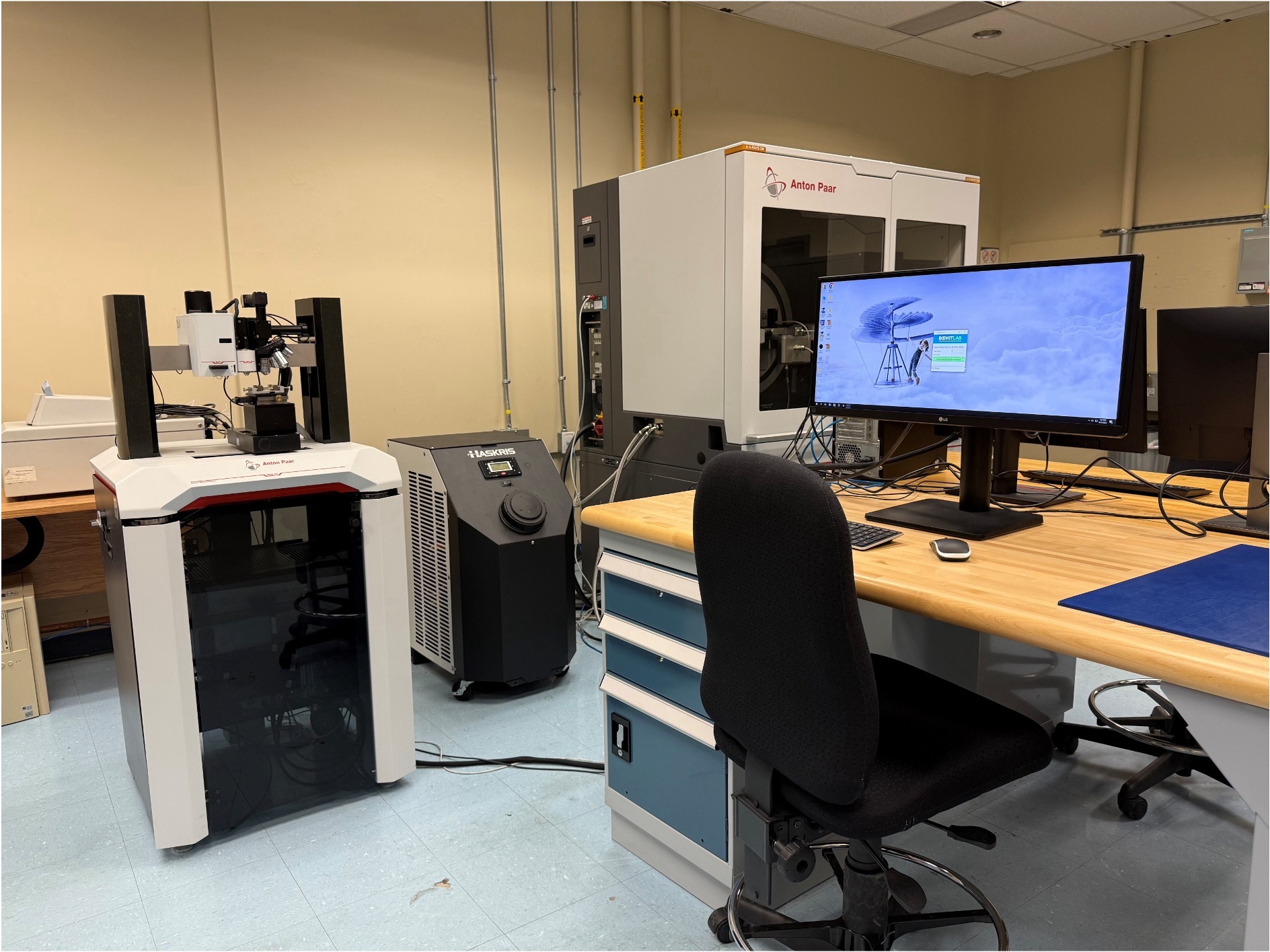

XRDynamic 500 Anton Paar

Système de nano‑indentation Step 500 Anton Paar

Hot Stage Linkam

DSC 2500 TA Instruments

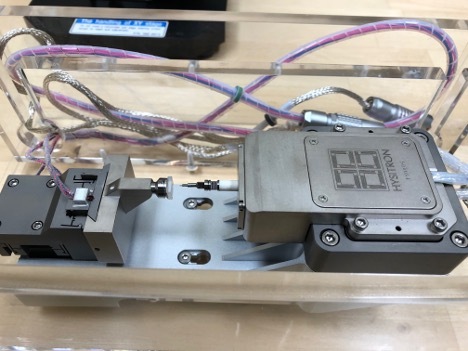

Pico-indenteur Hysitron PI 88

Fabrication avancée et impression 3D des alliages

Four de traitement thermique Pyradia

Machine Vacuum Tilting Casting (VTC) Blue Power

Atomiseur ultrasonique de poudre métallique de taille laboratoire 3DLAB

Station de tamisage par ultrasons 3DLAB

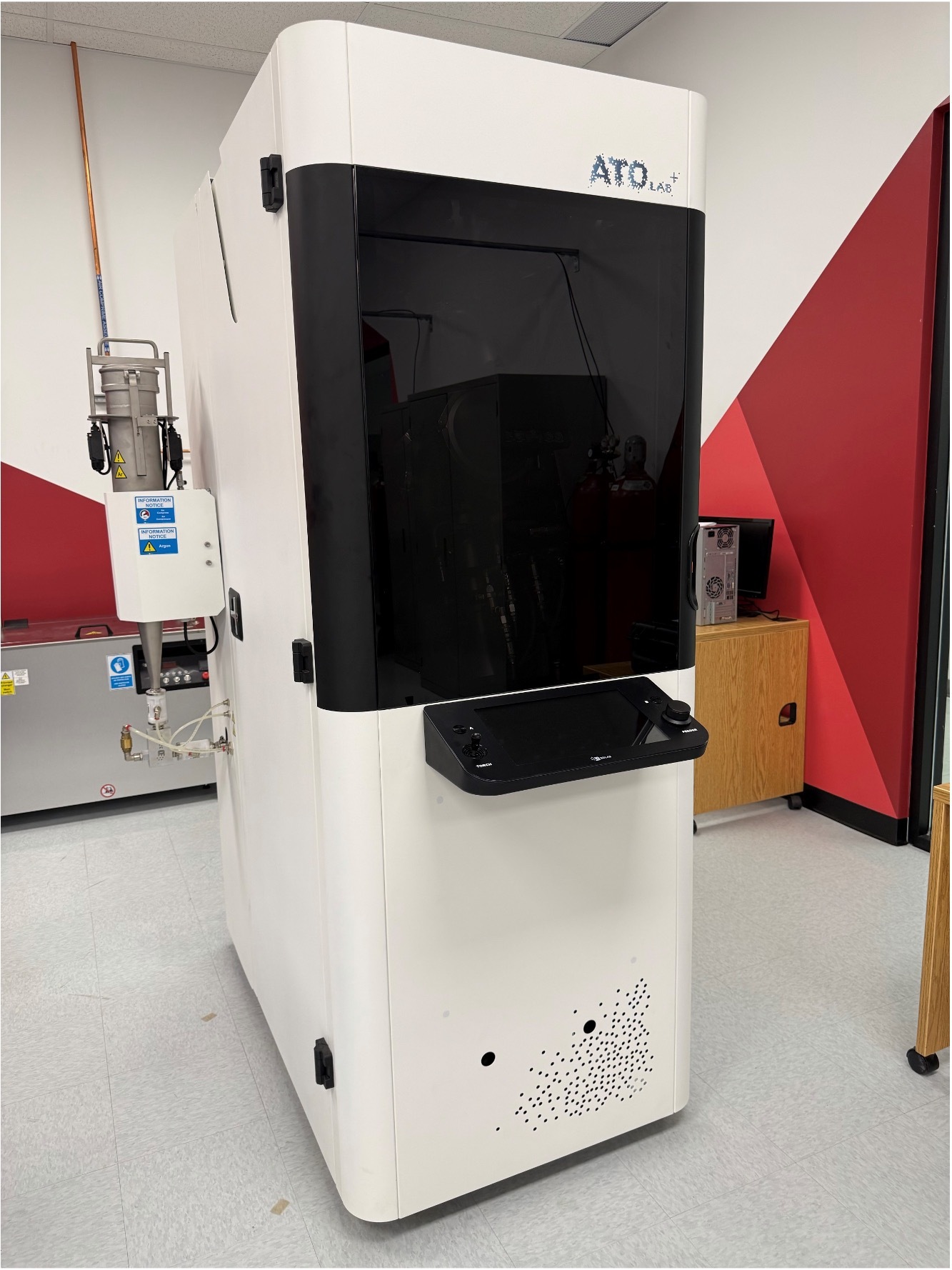

Imprimante 3D CREATE

Outils numériques utilisés pour la simulation des procédés de mise en forme

ANSYS-LSDYNA

Ce logiciel permet de faire des analyses thermiques et mécaniques en petites (ANSYS) et grandes (LSDYNA) déformations. Les deux logiciels sont opérationnels à l’ÉTS et ont déjà été utilisés pour simuler des procédés de mise en forme.

ABAQUS

Ce logiciel est bien connu des milieux industriels et universitaires pour sa polyvalence et sa capacité à simuler des déformations à froid et à chaud.

THERCAST et FORGE3

Ces deux logiciels de la compagnie TRANSVALOR sont parmi les rares logiciels au monde à simuler des procédés de mise en forme. Le premier, THERCAST, est utilisé pour simuler la coulée et la structure de solidification, alors que FORGE3 est utilisé pour simuler les procédés de mise en forme à l’état solide (forge, laminage, extrusion) et le traitement thermique (trempe, revenu, recuit).