Axes de recherche

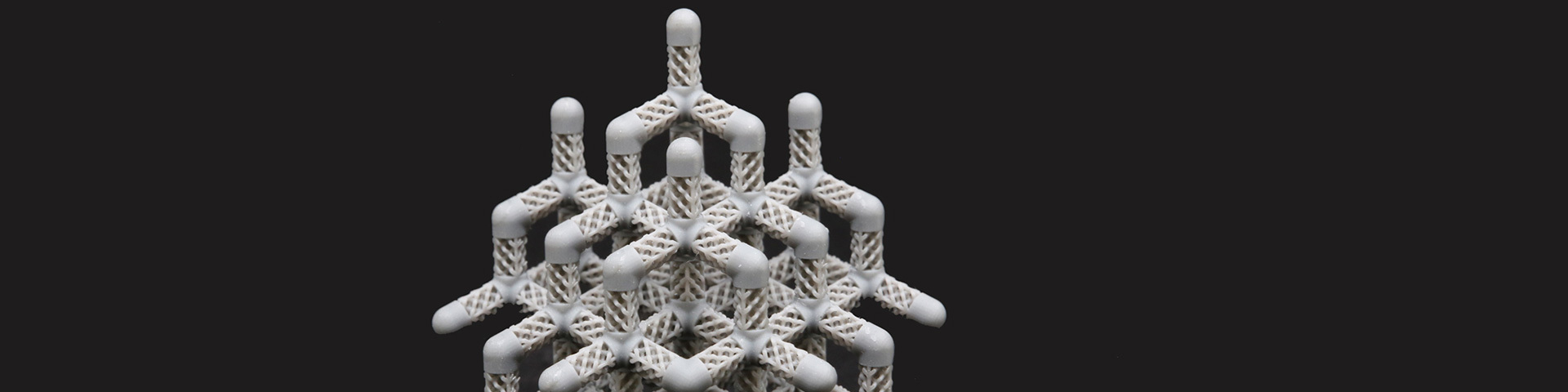

Depuis l’acquisition d’une nouvelle infrastructure de fabrication additive en 2015, le LAMSI s’est efforcé de mieux comprendre la relation entre la conception, le processus de fabrication, la microstructure et les propriétés des composants produits par les technologies de fabrication additive (FA).

Avec une meilleure compréhension de cette relation fondamentale, il devient possible de tirer parti de la liberté de conception et du potentiel de transformation offerts par les technologies FA.

Le processus de fabrication additive se décline de la façon suivante :

Conception et prototypage

- Composants structuraux haute performance.

- Implants et outils médicaux.

- Conception avec tolérance aux dommages et contrôle de la qualité : pour soutenir davantage l’intégration des technologies FA dans l’aérospatiale et la médecine, nous travaillons sur la prédiction de la résistance en fatigue des composants FA.

Étape 1 : Des échantillons avec des niveaux de porosité contrôlés sont fabriqués par technologie de fusion laser sur lit de poudre (LPBF) et inspectés par tomographie aux rayons X.

Étape 2 : Les échantillons sont soumis à des essais de propagation de fissure et de fatigue sous contrainte contrôlée afin de générer des diagrammes de Paris et de Wöhler.

Étape 3 : Les deux diagrammes sont combinés pour construire un modèle établissant une corrélation entre la durée de vie en fatigue des composants et le niveau de défauts induits par le procédé de fabrication.

Cette approche combinée permet d’établir des procédures industrielles pour la conception avec tolérance aux dommages et le contrôle de la qualité des composants LPBF pour les applications critiques.

Nouveaux matériaux de FA

Rhéologie des poudres : maximiser les propriétés fonctionnelles des pièces créées par fabrication additive

La densité et l’uniformité du lit de poudre affectent fortement les propriétés géométriques et de service des pièces créées par FA. Nous essayons donc d’établir une corrélation entre la distribution granulométrique, la morphologie, la capacité d'écoulement et la densité du lit de poudre et les propriétés des pièces imprimées.

Étape 1 : Les caractéristiques géométriques de la poudre sont évaluées à l’aide de la tomographie à rayons X.

Étape 2 : La capacité d’écoulement de la poudre, ainsi que la densité et l’uniformité du lit de poudre sont quantifiées à l’aide d’un rhéomètre à poudre standard et d’un banc d’essai original simulant l’environnement de travail.

Étape 3 : Des spécimens sont imprimés et caractérisés pour la métrologie et l’évaluation des propriétés de service.

En utilisant cette approche combinée, l’alimentation en poudre peut être optimisée pour maximiser les propriétés fonctionnelles des pièces créées par FA.

Autres matériaux de fabrication additive utilisés par le laboratoire :

- Alliages de titane pour les applications biomédicales.

- Métaux réfractaires et alliages de nickel pour les applications à températures élevées.

- Alliages de fer et d’aluminium pour les applications industrielles.

Traitement et post-traitement

Optimisation des processus : réduction du temps, du nombre de travaux d’impression et de post-traitements

L’intérêt croissant pour la technologie de fusion laser sur lit de poudre (LPBF) a créé une forte demande pour de nouveaux matériaux convenant à cette technologie. Cependant, les propriétés mécaniques, le fini des surfaces et la précision des pièces créées par LPBF dépendent de plus de 60 paramètres de fabrication, qui doivent tous être optimisés.

Nous avons développé et validé un algorithme combinant les techniques de modélisation du bain de fusion, de calibration expérimentale et d’intelligence artificielle pour contrôler la densité et la microstructure des pièces créées par LPBF.

Cette approche nous permet de réduire le temps, le nombre de travaux d’impression et de post-traitements nécessaires pour optimiser le processus pour tout matériau et tout système LPBF donnés.

Post-traitement du volume et de la surface

Nous essayons d’établir une corrélation entre les propriétés relatives au traitement, à la microstructure, à la géométrie et au service des alliages de nickel, de fer et de titane fabriqués par LPBF et soumis à divers traitements pour le post-traitement du vrac et de la surface.

Les post-traitements du volume comprennent les traitements du recuit de détente, de la mise en solution, du vieillissement et du pressage isostatique à chaud.

Les post-traitements de surface comprennent l’électropolissage, le polissage chimico-mécanique et l’usinage par flux abrasif.

Métrologie

- Métrologie et contrôle de la qualité en cours de fabrication (Thermographie).

- Métrologie et contrôle de la qualité post-fabrication (Tomographie à rayons X).

Environnement et aspects économiques

- Efficacité économique.

- Impact environnemental (en collaboration avec le CIRAIG).